真空热处理的保护作用

无氧化和脱碳

真空热处理能够防止氧化和脱碳,这是传统热处理工艺中常见的问题。通过在受控真空环境中工作,几乎消除了接触氧气的风险,从而保持了工件的金属光泽和机械性能。这对于易受表面退化影响的材料尤为重要,可确保最终产品保持美观和功能完整性。

在传统方法中,氧气的存在会导致氧化物的形成和表层碳的流失,而真空热处理则提供了一个纯净的环境。这不仅能防止形成不良的表面缺陷,还能提高经处理部件的整体质量和耐用性。由于不存在氧化和脱碳现象,因此可以获得更加一致和可预测的结果,这对于要求高精度和高可靠性的应用来说至关重要。

此外,通过真空热处理保持工件的金属特性,可显著节约成本并提高运行效率。由于无需进行后处理表面细化,制造商可以简化工艺流程,减少浪费,最终实现更具可持续性和经济可行性的生产周期。

提高表面质量

与传统热处理方法相比,在真空环境中加热材料具有显著优势,尤其是在表面质量方面。通过避免与氧气直接接触,真空热处理可确保工件保持金属光泽,不会发生氧化或脱碳。这样就能获得光亮、纯净的表面,不仅具有视觉吸引力,还能提高整体热处理质量。

真空环境中没有氧气,因此不会在金属表面形成氧化物,而氧化物是常压热处理中常见的问题。这不仅能保持原有的表面光洁度,还能防止因氧化物形成而导致的机械性能下降。真空热处理的受控环境可实现精确的温度管理,进一步提高热处理过程的均匀性和质量。

此外,真空热处理还能减少污染物和杂质的存在,从而提高表面完整性。这是通过脱气过程实现的,在这一过程中,挥发性元素被有效地从金属中去除,从而提高了金属的塑性、韧性和疲劳强度。其结果是工件具有优异的表面特性,这对于要求高精度和耐用性的应用来说至关重要。

总之,使用真空热处理来提高表面质量是一种优越的方法,与传统技术相比具有众多优点。它不仅能防止不良氧化物和污染物的形成,还能确保工件保持原有的金属光泽和机械性能,是对表面光洁度和完整性要求较高的行业的理想选择。

增强机械性能

脱气和表面净化

真空热处理为金属脱气提供了一种卓越的方法,这种工艺可显著增强金属的机械性能。通过创造真空环境,热处理可有效去除金属中的残留气体,如氢、氮和氧。这种脱气工艺至关重要,因为它不仅能净化金属表面,还能净化金属结构深处的气体。

脱气的好处是多方面的。首先,它能显著提高金属的可塑性,使其更容易和更精确地成型。其次,它能增强韧性,使金属在应力作用下更不易断裂或开裂。最后,它还能提高疲劳强度,使金属能够承受反复的加载循环而不会失效。

这些改进不仅仅是理论上的,而是有实证支持的。例如,与未经处理的金属相比,经过真空热脱气处理的金属的疲劳寿命最多可提高 30%。这对于航空航天、汽车和工业机械部件等对耐用性和可靠性要求极高的应用领域尤为重要。

总之,真空热处理对金属表面的脱气和净化能力是其优于传统方法的基石。由此带来的塑性、韧性和疲劳强度的改善使其成为高性能金属加工中不可或缺的工艺。

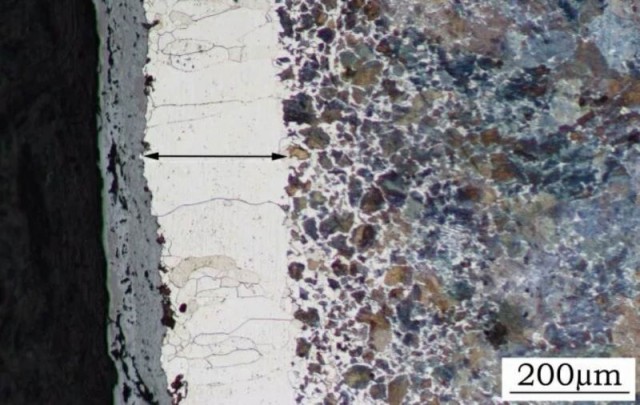

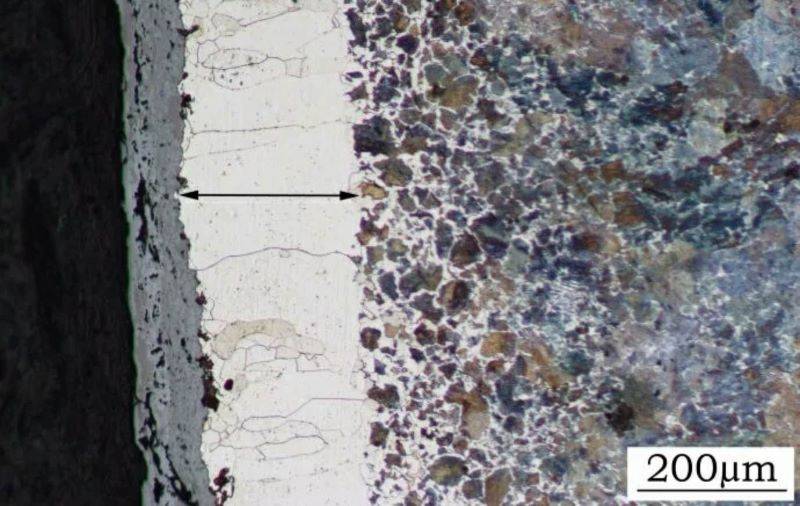

氧化分解

将真空度降至氧化物分解压力以下是真空热处理工艺的关键步骤。这项技术不仅有助于氧化物的分解,还能显著提高金属表面的纯净度。当真空度降低时,氧气分压下降,从而创造出一种氧化层无法继续存在的环境。这就导致这些氧化物逐渐分解,使金属表面的杂质得以清除。

真空下的氧化物分解过程对不锈钢和钛合金等容易氧化的金属特别有效。通过控制真空压力,可以针对特定金属类型及其各自的氧化层进行处理。这种精度可确保金属表面不受污染物影响,从而保持其机械性能并提高其整体质量。

此外,在真空条件下通过氧化物分解实现的净化可使表面光洁度更加均匀一致。这对于表面完整性要求极高的应用领域至关重要,例如航空航天部件和医疗设备。没有氧化层不仅能提高美观度,还能增强经处理部件的功能性和使用寿命。

总之,将真空压力战略性地降低到氧化物分解阈值以下,是实现清洁、纯净金属表面的有效方法。这一工艺与真空热处理的更广泛优势密不可分,可提供卓越的表面质量并保持金属的固有特性。

工件变形最小化

减少热应力

真空热处理可大大降低热应力,这是减少工件变形的关键因素。传统的热处理方法通常会使工件承受较大的温度梯度,而真空热处理则不同,它是在受控条件下进行的,能保持较小的温度差。这种受控环境可确保工件承受最小的热应力,从而可忽略不计变形。

热应力的减少是通过几种机制实现的。首先,真空环境中没有氧气,可防止形成热梯度,造成加热不均匀。其次,真空环境中可控的加热和冷却速度使整个工件的热量分布更加均匀,进一步降低了热应力引起变形的风险。

为了说明真空热处理在最大限度减少热应力方面的效果,请看下面的比较:

| 参数 | 真空热处理 | 传统热处理 |

|---|---|---|

| 温差 | 小 | 大 |

| 热应力 | 低 | 高 |

| 工件变形 | 最小 | 显著 |

本表重点说明了真空热处理如何通过保持较低的热应力,从而将变形降至最低,使其优于传统方法。真空热处理中可控的气氛和精确的温度管理不仅能保持工件的完整性,还能提高其整体质量和性能。

与盐浴处理相比

与盐浴处理相比,真空热处理在最大限度地减少工件变形方面尤为突出。虽然盐浴处理以其能够实现快速加热和均匀的温度分布而著称,但由于快速加热过程中产生的高热应力,往往会导致工件发生严重变形。相比之下,真空热处理可减少约 70% 的变形,这主要是因为真空热处理是在受控气氛下进行的,热梯度极小。

变形的大幅减少不仅是理论上的优势,而且在工业应用中也有切实的好处。例如,真空环境下热处理过程的稳定性和均匀性得到提高,从而提高了产品合格率。这对于航空航天、汽车和医疗设备制造等对精度和一致性要求极高的行业尤为重要。

| 优势 | 真空热处理 | 盐浴处理 |

|---|---|---|

| 变形 | 减少 70% 的变形 | 快速加热导致高变形 |

| 产品合格率 | 更高的产品合格率 | 因变形而降低合格率 |

| 热应力 | 最小热应力 | 高热应力 |

| 环境影响 | 安全环保 | 潜在污染和公害 |

上表简明扼要地指出了真空热处理与盐浴处理的主要区别,强调了真空热处理在减少变形和提高产品质量方面的卓越性能。

质量保证

降低元素的挥发性

真空热处理环境中的受控气氛在最大限度地减少各种元素的挥发性方面发挥着至关重要的作用,尤其是那些具有高蒸汽压的元素,如金。这种受控环境可确保元素保持稳定,不会蒸发或与周围气体发生反应,从而保持材料成分的完整性和一致性。

例如,含金合金因其出色的导电性和导热性而常用于关键应用领域,但如果采用传统的热处理方法,金会大量流失。然而,真空环境就像一道保护屏障,可以防止这种损失,并确保合金保持其所需的特性。

| 元素 | 标准条件下的蒸汽压 | 对质量的影响 |

|---|---|---|

| 金 | 低 | 保留率高 |

| 银 | 中等 | 中度保留 |

| 铜 | 高 | 低保留 |

此外,挥发性的降低不仅能保持元素的质量,还能提高经处理材料的整体性能。这对于航空航天、电子和医疗设备等对精度和一致性要求极高的行业尤为有利。通过防止关键元素的损失,真空热处理可确保最终产品符合严格的质量标准,并在各种条件下性能可靠。

总之,通过真空热处理可减少元素的挥发,这一显著优势有助于材料质量和性能的稳定,使其成为先进制造业中不可或缺的工艺。

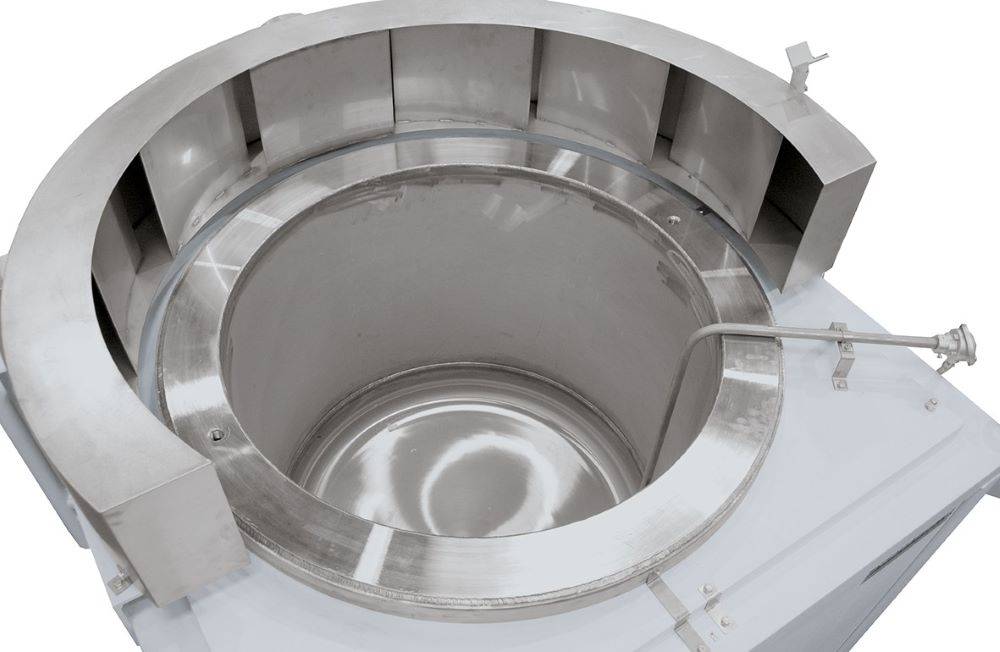

效率和稳定性

真空热处理以其卓越的热效率而著称,它可以实现快速的加热和冷却循环。这种效率不仅体现在速度上,还能确保工艺保持高度的稳定性和可重复性。真空箱内的受控环境可实现精确的温度管理,这对于在多个处理过程中实现一致的结果至关重要。

此外,真空热处理的快速加热和冷却能力也大大提高了其稳定性。这对于需要特定热曲线以获得最佳机械性能的材料尤为有利。保持这种一致性的能力意味着生产商可以依靠真空热处理进行大批量生产,而不必担心最终产品出现差异。

总之,真空热处理的高效性和稳定性不仅仅是技术优势,更是最终产品的质量和可靠性的基础,使其成为优于传统热处理方法的最佳选择。

操作优势

安全环保

真空热处理提供了一个安全和环保的操作环境,使其有别于传统的热处理方法。与涉及明火或化学浴的工艺不同,真空热处理在一个密封的腔室中进行,消除了有毒排放和有害副产品的风险。这种方法确保不会向大气中释放有害气体或颗粒物质,因此成为关注环境可持续性的行业的首选。

此外,没有污染物不仅能保护环境,还能提高工作场所的安全性。操作人员不会接触到有毒烟雾或有害废物,从而降低了职业危害的可能性。环境保护和健康安全的双重优势凸显了真空热处理在现代工业实践中的优越性。