溅射靶材简介

定义和类型

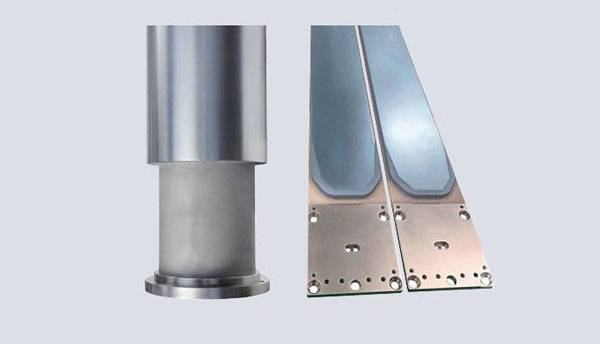

平面靶和旋转靶是材料研究中使用的两大类溅射靶材。这些靶材是各种沉积工艺的基础,每种靶材都能为研究成果提供独特的结构和功能属性。

平面靶(通常称为平板靶)通常由单一的均质材料组成。它们静止地放置在靶室内,在那里进行溅射沉积和离子束轰击等过程。其设计简单,可直接集成到现有系统中,便于使用和高度过程控制。

另一方面,旋转靶设计为在溅射过程中旋转。这种旋转运动可确保材料在靶材表面的分布更加均匀,从而减轻平面靶材的局部消耗模式。旋转靶的动态特性不仅提高了材料利用率,还增加了复杂程度,可用于更复杂的实验设置。

这两种靶材虽然在运行机制上存在本质区别,但它们的共同目标都是实现材料的精确沉积。它们各具特色,适用于从基础研究到工业规模生产的广泛应用,每一种都能满足特定的需求和实验限制。

平靶的特点

结构和用途

平面靶由纯净材料精心制作而成,战略性地放置在称为靶室的受控环境中。这些靶材是溅射沉积和离子束轰击实验装置的基础部件。它们的结构简单,但在这些过程中却起着至关重要的作用,有助于将材料精确地分层到基底上。

在溅射沉积过程中,平面靶材受到离子轰击,靶材表面的原子被喷射出来,随后沉积到附近的基底上。这种方法能够生产出高质量、均匀且缺陷极少的薄膜,因而备受推崇。同样,在离子束轰击实验中,平面靶也是离子射向的主要表面,可以研究原子级的材料相互作用。

在这些实验中使用平面靶不仅仅是为了方便,而是出于精确控制和可重复性的需要。每个靶标的设计都是为了在紧张的实验条件下保持其完整性,确保实验结果的准确性和一致性。对细节的一丝不苟强调了平板靶材在促进我们对材料科学的理解和新技术开发方面的重要性。

优势

平面靶具有一系列优点,是各种材料研究应用的首选。其主要优点之一是 简单和多功能 .这些靶标设计简单,易于在靶室内安装和操作。这种简易性降低了设置的复杂性,从而减少了操作问题,降低了维护要求。

此外,平面靶还能大大提高 薄膜层的均匀性和可重复性 .平面靶材的一致性确保了材料在整个表面的均匀分布,这对于获得高质量的薄膜层至关重要。在半导体制造和薄膜涂层等需要精确控制薄膜特性的应用中,这种均匀性尤为重要。

除了结构简单外,平面靶还具有很强的通用性。它们可以由多种材料制成,包括金属、合金和化合物,使研究人员能够探索不同的材料特性和应用。这种多功能性使平靶成为从溅射沉积到离子束轰击等各种实验的灵活选择。

尽管扁平靶具有诸多优点,但必须指出的是,扁平靶也有其局限性,例如,由于材料消耗时会形成条状凹坑,因此靶材利用率较低。然而,扁平靶的简单性以及在薄膜均匀性和可重复性方面的优势,使其成为材料研究的重要工具。

缺点

平面溅射靶材的主要缺点是 靶材利用率低 通常徘徊在 20%左右。这种低效率主要归因于 形成条状火山口 随着材料的逐渐消耗而形成。这些在靶材受到离子轰击时出现的凹坑会导致不均匀的侵蚀模式,从而大大减少可用于溅射的有效表面积。

从这个角度来看,每 100 个单位的材料中,只有 20 个单位得到了有效利用,而其余 80 个单位要么被浪费掉,要么由于凹坑而变得效果不佳。这不仅增加了生产成本,还限制了靶材的使用寿命,需要经常更换。

| 问题 | 影响 |

|---|---|

| 条状弹坑 | 减少有效表面积,导致目标利用率低 |

| 材料使用效率低 | 只有 20% 的材料得到有效利用,增加了生产成本 |

| 频繁更换 | 缩短了靶材的使用寿命,需要更频繁的维护 |

沿被轰击区域边缘形成的凹坑会产生不均匀表面,破坏溅射薄膜的一致性。这种不均匀性会导致薄膜的厚度和性能各不相同,从而影响最终产品的质量和性能。

旋转靶的特点

结构和用途

旋转靶在设计上采用了独特的旋转机构,使其能够以不同的速度在多个方向上运行。这种旋转能力对于在靶材表面实现更均匀的材料分布至关重要。平面靶是静态的,容易出现材料消耗不均匀的情况,而旋转靶则不同,它通过不断将新的靶面暴露在溅射过程中来缓解这一问题。

靶材的旋转可以精确控制,使研究人员能够根据实验的具体要求优化材料分布。这种控制延伸到旋转方向,可设置为顺时针或逆时针,进一步提高了溅射过程的灵活性和有效性。

此外,旋转靶材的动态特性可确保材料均匀分布,降低局部耗竭的可能性,延长靶材的整体使用寿命。这种均匀分布尤其适用于对沉积薄膜的高度均匀性要求较高的应用领域,如生产高质量的光学镀膜或半导体材料。

总之,旋转靶的旋转功能不仅提高了材料的使用效率,还改善了溅射薄膜的整体质量和一致性,使其成为许多材料研究应用的上佳选择。

优势

旋转靶材大大提高了靶材的利用率和紧凑性,有效解决了平面靶材普遍存在的利用率低的问题。平面靶材的利用率通常较低,一般在 20% 左右,而旋转靶材则不同,它能最大限度地利用靶材。这是通过其独特的旋转机构实现的,该机构可确保材料在靶材表面的分布更加均匀。

旋转靶的旋转运动不仅提高了材料效率,还有助于实现更紧凑的设计。这种紧凑性在空间有限的实验室环境中尤为有利。通过最大限度地减少材料浪费和优化空间利用,旋转靶为材料研究提供了一种更具可持续性和实用性的解决方案。

此外,旋转靶更高的靶材利用率直接解决了平面靶常见的条状凹坑形成问题。旋转靶可有效缓解因材料消耗不均而造成的这一问题,从而使溅射过程更加稳定可靠。

总之,旋转靶材在靶材利用率和紧凑性方面都有显著提高,是研究人员在溅射实验中提高效率和减少浪费的上佳选择。

缺点

在溅射过程中,靶材表面会产生大量辉光环,这会严重影响大面积镀膜时薄膜的均匀性。产生这种现象的原因是材料在靶表面的分布不均匀,导致局部区域的材料浓度较高或较低。因此,沉积在基底上的薄膜在厚度和成分上可能会出现变化,这可能会对最终产品的性能和可靠性产生不利影响。

此外,材料分布不均还会导致薄膜形成针孔和裂缝等缺陷,进一步降低其整体质量。在光学镀膜或半导体器件制造等对精度和一致性要求较高的应用中,这一问题尤为突出。

为了说明辉光环对薄膜均匀性的影响,请看下表:

| 辉光环特性 | 对薄膜均匀性的影响 |

|---|---|

| 高密度辉光环 | 薄膜厚度变化增大 |

| 辉光环分布不均匀 | 形成针孔和裂缝 |

| 大面积覆盖 | 降低整体薄膜质量 |

总之,虽然旋转靶具有更高的靶材利用率和更紧凑的结构,但在大面积镀膜过程中,辉光环的存在仍然是一个重大缺陷,会影响薄膜的均匀性和质量。

结论

选择正确的靶材

在平面溅射靶材和旋转溅射靶材之间进行选择时,应在全面了解具体项目要求和所需产品结果的基础上做出决定。每种靶材都有明显的优缺点,会对溅射过程的质量和效率产生重大影响。

例如 平面靶材 平面靶以其简易性和多功能性而闻名,这有助于实现所生产薄膜层的均匀性和可重复性。然而,它们的主要缺点是目标利用率低,通常在 20% 左右,原因是材料消耗时会形成条状凹坑。随着时间的推移,这一问题会导致效率低下和成本增加。

另一方面 旋转目标 由于能够以不同的速度和方向旋转,因此材料分布更加均匀。这一特点不仅提高了靶材的利用率,还解决了与平面靶材相关的紧凑性问题。尽管有这些优点,但旋转靶在大面积镀膜时可能会出现薄膜表面均匀性差的问题,这主要是由于靶表面会产生多个辉光环。

总之,平面靶材和旋转靶材之间的最佳选择取决于对项目具体需求的详细分析,包括对薄膜均匀性、靶材利用率和整体工艺效率的考虑。