磁控溅射概述

靶材的作用

在晶片制造过程中,靶材对薄膜的沉积质量起着至关重要的作用。这种材料通常被称为溅射靶材,在高能粒子的作用下,原子会从其表面喷射出来。然后,这些原子迁移并凝结在晶片基板上,形成薄膜。靶材的特性直接影响沉积薄膜的性能,包括导电性、光学透明度和机械耐久性。

例如,靶材的纯度至关重要。靶材中的任何杂质都会导致薄膜出现缺陷,影响其整体性能。同样,靶材的密度对于确保均匀的溅射率至关重要,而均匀的溅射率又会影响沉积薄膜的厚度和一致性。此外,靶材的粒度也会影响薄膜的均匀性,降低出现缺陷的可能性,从而提高最终产品的质量。

总之,靶材不仅仅是溅射工艺中的被动元件,它还是晶片制造过程中薄膜质量和性能的主动决定因素。

溅射工艺

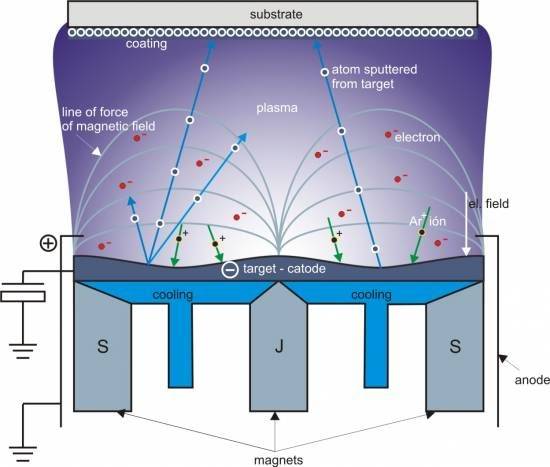

溅射工艺包括高速氩离子轰击目标材料,使原子或分子从表面喷射出来。然后,这些喷射出的微粒移向晶片基板,在那里聚集形成薄膜。这种方法是薄膜沉积技术的基石,尤其是在物理气相沉积(PVD)工艺领域。

在溅射过程中,高能离子(主要是惰性气体离子)会撞击目标材料。这种轰击会产生足够的能量,将原子从目标材料的固态分离到气态。释放出的原子随后穿过真空环境,沉降到基片上,并在基片上聚集成一层相干的薄膜。

溅射不仅用于镀膜,也是表面物理学的重要工具。它可用于制备高纯度表面和分析表面的化学成分。该工艺利用等离子体(一种部分电离的气体)的能量,作用于靶材表面,逐个提取材料原子,确保精确、可控地沉积到基底上。

溅射靶材类型

单片靶材

单片靶材是溅射工艺的关键组成部分,在薄膜沉积过程中起着举足轻重的作用。这些靶材由单一材料组成,大致可分为两大类:金属单一靶材和非金属单体。

金属单一靶材通常由铝(Al)、铜(Cu)和银(Ag)等材料制成。选择这些金属是因为它们具有出色的导电性、热稳定性和形成高质量薄膜的能力。例如,由于铝具有高反射率和低电阻率,因此被广泛用于生产微电子中的反射涂层和互连器件。

另一方面,非金属单体包括硒(Se)、硅(Si)和硼(B)等元素。选择这些材料是因为它们具有特定应用所必需的独特性能。例如,硒通常用于生产成像设备中的光电导层,而硅则是制造半导体设备的关键。

单片靶材的选择并不是随意的,而是根据沉积薄膜的具体要求来决定的。每种材料都有自己的一系列特性,这些特性会影响薄膜的最终性能,如电气、光学和机械性能。因此,了解每种靶材的细微差别对于实现晶圆制造的预期结果至关重要。

总之,单片靶材由于其单一材料组成和为沉积过程量身定制的特性,为各种溅射应用提供了多功能的有效解决方案。

复合靶材

复合溅射靶材包含多种材料,每种材料都是为薄膜沉积的特定应用而量身定制的。这些靶材包括 硼化物 , 硬质合金 , 氮化物 , 硒化物 , 硅化物 , 硫化物 , 砷化物 和 氧化物 .每种类型的复合靶材都具有影响沉积薄膜特性的独特性质。

- 硼化物:硼化物靶材以高硬度和热稳定性著称,常用于需要耐磨涂层的应用中。

- 硬质合金:这些靶材由粘结金属(通常为钴)和硬质陶瓷颗粒(如碳化钨)组成,具有优异的耐磨性和高温性能。

- 氮化物:氮化物靶材具有极高的硬度和化学惰性,常用于生产切削工具和装饰涂层。

- 硒化物:硒化物靶材具有独特的光学特性,是制造光电设备和太阳能电池的关键材料。

- 硅化物:硅化物靶材具有优异的导电性和热稳定性,是半导体制造中制造触点和互连器件的关键材料。

- 硫化物:硫化物靶材因其润滑性和光学特性而闻名,可用于防摩擦涂层和红外光学等应用领域。

- 砷化物:砷化物靶材具有高电子迁移率,在高速电子设备和光伏电池的生产中至关重要。

- 氧化物:氧化物靶材以其电气、光学和磁性能而闻名,广泛用于制造电容器、电阻器和磁性存储设备。

这些复合靶材在实现所需的薄膜特性、确保最终产品的功能和性能方面发挥着至关重要的作用。

溅射靶材的关键参数

纯度

溅射靶材的纯度是直接影响薄膜质量的关键因素。为了使沉积薄膜达到最佳的电气、光学和机械性能,靶材必须非常纯净。杂质会导致空洞、夹杂物和不均匀性等缺陷,严重降低最终产品的性能。

例如,高纯度靶材可确保沉积薄膜具有优异的导电性、透明度和机械强度。这在半导体制造等应用中尤为重要,因为即使是微量的杂质也会导致设备故障。对纯度的要求通常非常严格,许多行业规定靶材的杂质含量必须低于百万分之一(ppm)。

| 杂质来源 | 潜在影响 |

|---|---|

| 金属杂质 | 降低导电性,增加电阻 |

| 非金属夹杂物 | 光学失真、机械强度降低 |

| 氧化层 | 附着力降低,薄膜分层 |

要达到如此高的纯度,需要严格的制造工艺,包括先进的提纯技术和严格的质量控制措施。这些工艺可确保目标材料不含可能影响薄膜完整性的污染物。

密度

较高密度的靶材对于保持均匀的溅射率和延长靶材的使用寿命至关重要。溅射靶材的密度直接影响溅射过程的效率和一致性,这对于在晶片制造过程中沉积高质量薄膜至关重要。

较高密度的靶材可确保高速氩离子(负责将原子或分子从靶材中溅射出来)与表面更均匀地相互作用。这种均匀的相互作用会带来更一致的沉积速率,这对于实现所需的薄膜特性(如导电性、光学透明度和机械强度)至关重要。

此外,密度较高的靶材往往具有更长的使用寿命,因为它们能够承受强烈的离子轰击而不会出现明显的降解。这种耐用性在工业应用中尤为重要,因为在工业应用中,频繁更换靶材既费钱又费时。

总之,溅射靶材的密度是影响溅射过程效率和靶材寿命的关键参数,因此是选择和设计溅射靶材的关键考虑因素。

晶粒尺寸

溅射靶材中较小的晶粒尺寸对提高沉积薄膜的质量起着至关重要的作用。这一参数直接影响到薄膜中存在的缺陷数量,从而对最终产品的性能和可靠性产生重大影响。

对减少缺陷的影响

晶粒尺寸的减小使原子在溅射过程中的分布更加均匀。这种均匀性最大程度地减少了空隙、裂缝和其他结构缺陷的形成,而这些缺陷可能成为缺陷点。因此,薄膜的机械完整性得到改善,使其更耐应力和变形。

改善薄膜的均匀性

更精细的晶粒结构可以更好地控制沉积过程,使整个晶片上的薄膜厚度更加一致。这种均匀性对于需要精确薄膜特性的应用(如半导体制造)至关重要。较小的晶粒尺寸可实现更平滑的表面,这也降低了可能影响薄膜光学和电气性能的表面不规则的可能性。

实际意义

实际上,在对薄膜质量要求极高的高精度应用中,通常会优先选择晶粒尺寸较小的靶材。这种偏好在微电子等行业非常明显,在这些行业中,即使是微小的缺陷也会导致严重的性能问题。使用具有优化晶粒尺寸的靶材可确保生成的薄膜符合这些先进应用所需的严格质量标准。