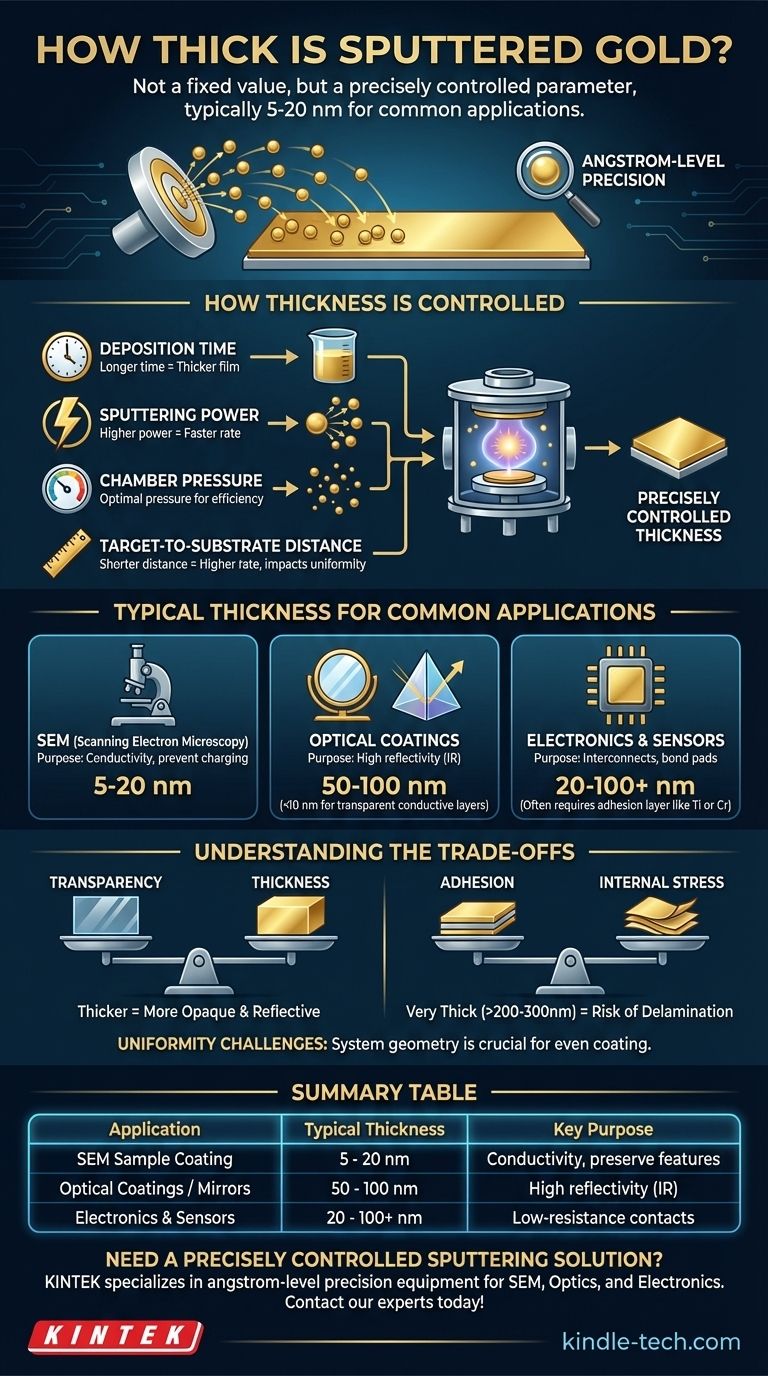

溅射金层的厚度不是一个固定值,而是沉积过程的一个精确控制参数。厚度由应用的具体要求决定。对于许多常见用途,例如制备用于电子显微镜的样品,该层通常厚度在5到20纳米(nm)之间。

核心概念是,您不应该问“溅射金有多厚”,而是问“我通过溅射能达到多厚的厚度?”该工艺提供埃级精度,使您能够精确设计薄膜以完美适应特定功能,从几乎透明的导电层到完全不透明的反射镜。

溅射厚度如何控制

溅射薄膜的最终厚度是几个关键工艺参数的直接结果。沉积速率,以埃或纳米每秒测量,由技术人员管理,以高精度实现目标厚度。

沉积时间的作用

这是最直接的控制变量。在所有其他因素相同的情况下,衬底暴露于溅射金原子流的时间越长,形成的薄膜就越厚。自动化系统可以在预设时间后关闭工艺,以达到特定厚度。

溅射功率的影响

溅射功率,通常是用于金等导电靶材的直流功率,决定了轰击靶材的离子的能量。更高的功率会导致更剧烈的轰击,每秒喷射出更多的金原子,从而增加沉积速率。

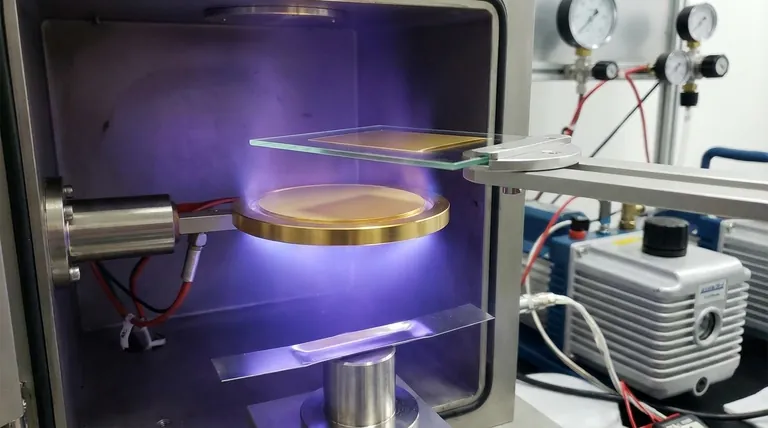

腔室压力的影响

溅射在充满少量惰性气体(通常是氩气)的真空腔室中进行。这种气体的压力会影响工艺效率。如果压力过高,溅射的金原子会与过多的气体原子碰撞,使它们散射,从而降低在衬底上的沉积速率。

靶材到衬底的距离

金靶材与被镀膜衬底之间的物理距离至关重要。较短的距离通常会导致更高的沉积速率,因为更多的喷射原子会落在衬底上。然而,这有时可能会以牺牲衬底表面薄膜均匀性为代价。

常见应用的典型厚度

“正确”的厚度完全取决于目标。适用于一种应用的厚度可能完全不适用于另一种应用,这凸显了过程控制的重要性。

扫描电子显微镜 (SEM)

对于SEM,非导电样品必须进行镀膜以防止电子束产生电荷堆积。金或金钯层厚度为5-20纳米是标准。这足以提供优异的导电性,但又足够薄,不会掩盖样品表面的精细纳米级特征。

光学涂层

在光学领域,金因其高反射率而备受推崇,尤其是在红外(IR)光谱中。通常使用50-100纳米的层来制造高反射镜。相反,极薄的层(<10纳米)可以部分透明,同时仍具有导电性,这一特性用于某些专业光学滤光片和透明电极。

电子和传感器

在微电子学中,金因其导电性和抗氧化性而用于焊盘、互连和接触层。这里的厚度范围可以从20纳米到100纳米以上,具体取决于载流要求。几乎总是先沉积一层薄的钛或铬粘附层,以确保金粘附在衬底上(例如,硅或玻璃)。

理解权衡

选择厚度是一个工程决策,涉及平衡相互竞争的特性。没有单一的“最佳”厚度,只有最适合特定任务的厚度。

厚度与透明度

这是最直接的权衡。随着金膜变厚,它会吸收和反射更多的光,变得更不透明。5纳米的薄膜可能呈现出微弱、透明的色调,而50纳米的薄膜将完全不透明且呈镜面状。

附着力和内应力

沉积非常厚的金层(>200-300纳米)可能会在薄膜中引入显著的内应力。这种应力可能导致层剥离或从衬底上脱落,特别是如果初始表面附着力差。

均匀性挑战

实现完全均匀的厚度比听起来要难,尤其是在大型或复杂形状的衬底上。溅射系统的几何形状,包括靶材尺寸和衬底旋转,必须仔细设计,以确保从边缘到边缘的均匀涂层。

定义您的厚度要求

要选择正确的厚度,您必须首先定义您的主要目标。

- 如果您的主要重点是用于SEM的样品镀膜:目标是5-20纳米的层,以确保导电性而不掩盖纳米级表面特征。

- 如果您的主要重点是制造光学反射镜:50-100纳米的厚度通常会提供出色的反射率,特别是对于红外光。

- 如果您的主要重点是电子设备的导电性:20-100纳米的层通常提供低电阻,但您必须考虑需要钛等粘附层。

最终,金溅射提供了控制能力,可以沉积您的应用所需的精确厚度,将厚度从一个简单的测量值转化为一个强大的工程参数。

总结表:

| 应用 | 典型厚度范围 | 主要目的 |

|---|---|---|

| SEM样品镀膜 | 5 - 20 纳米 | 导电性,不掩盖特征 |

| 光学涂层/反射镜 | 50 - 100 纳米 | 高反射率,尤其在红外波段 |

| 电子和传感器 | 20 - 100+ 纳米 | 低电阻互连和触点 |

您的实验室需要精确控制的金溅射解决方案吗?在KINTEK,我们专注于实验室设备和耗材,为从SEM样品制备到先进光学涂层等应用提供埃级精度。我们的专业知识确保您实现研究所需的精确厚度、均匀性和附着力。立即联系我们的专家,讨论我们如何根据您的具体要求定制溅射工艺!

图解指南