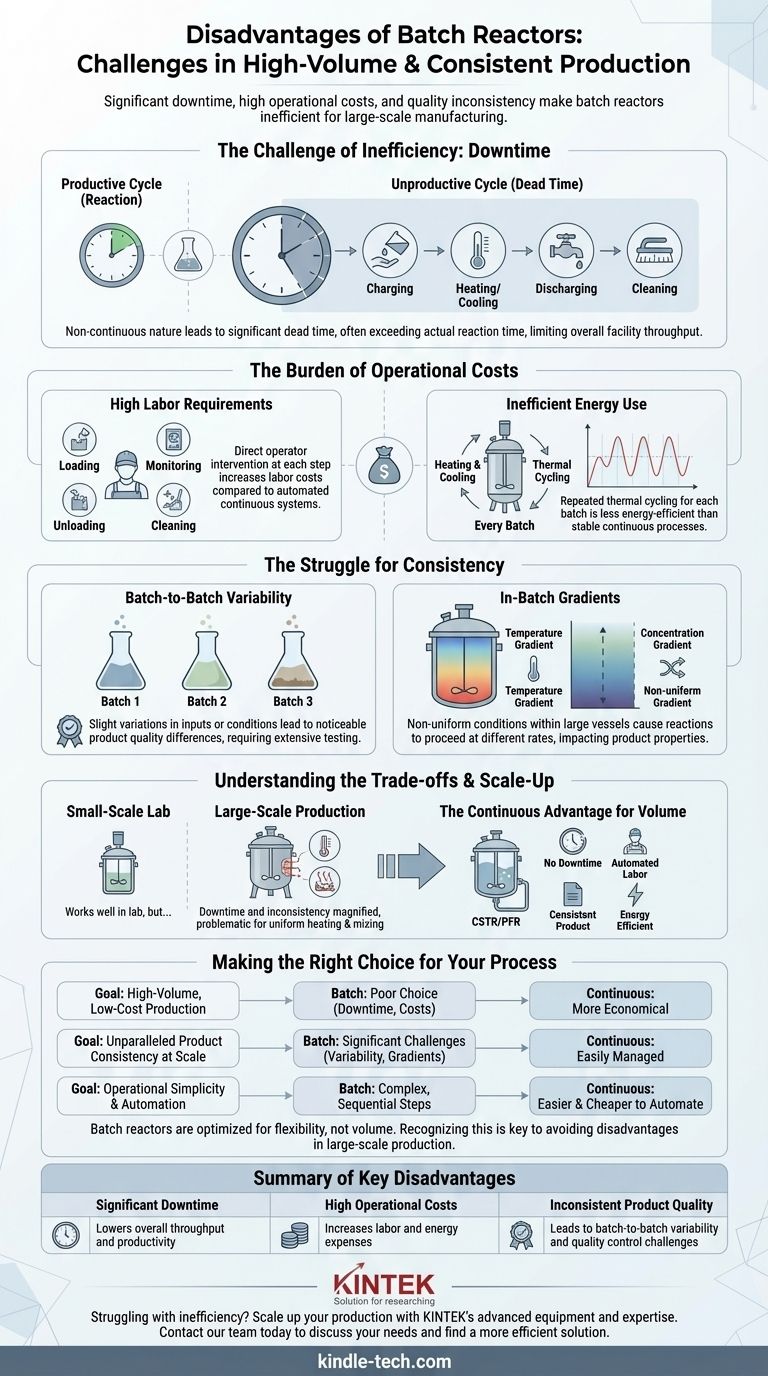

间歇式反应器的主要缺点是生产运行之间存在大量非生产性停机时间、运营人工成本高昂以及在保持产品质量一致性方面存在固有的挑战。这些因素使得它们不适合需要高效率和均匀性的大批量生产。

尽管间歇式反应器因其在小规模或多产品制造中的多功能性而受到重视,但随着生产量的增加,它们在经济和运营上变得效率低下。其固有的间断性引入了停机时间和可变性,这在规模化生产中难以克服。

效率低下的挑战:停机时间

间歇式反应器最显著的运营缺点是其非连续性。其大部分运行时间都处于非生产状态。

非生产性循环时间

对于每个生产性反应阶段,都有一系列非生产性步骤:向反应器中加入反应物、加热或冷却至反应温度、排出产品以及为下一次运行清洁容器。这种“停滞时间”往往会超过实际反应时间。

对整体吞吐量的影响

这种固有的停机时间直接限制了设施的总产出。连续式反应器可以24/7不间断运行,而间歇式反应器的总产量是离散的、分开的运行的总和。

运营成本的负担

与连续式替代方案相比,间歇式处理的单位运营成本通常更高,尤其是在生产规模扩大时。

高劳动力需求

间歇式循环的每个步骤——装料、监控、卸料和清洁——通常都需要操作员的直接干预。与自动化、稳态的连续系统相比,这导致了更高的人工成本。

能源使用效率低下

容器及其内容物必须在每一次批次生产中进行加热和冷却。这种重复的热循环比在稳定运行温度下维持连续过程的能源效率更低。

一致性方面的挑战

在间歇式操作中,实现批次间产品质量完全一致是一个持续的挑战。

批次间变异性

投料量、加热或冷却速率的微小差异,或混合的细微变化都可能导致批次间产品质量出现显著差异。这需要对每个批次进行广泛的质量控制测试。

批次内梯度

即使在单个批次内,条件也可能不完全均匀。温度和浓度梯度可能会形成,尤其是在大型容器中,这意味着反应在反应器不同部分的速率不同。这可能导致同一批次内产品属性分布更广。

了解权衡:间歇式何时失效

当间歇式反应器应用不当时,其缺点最为明显。其缺点凸显了连续式反应器在特定应用中的优势。

放大问题

停机时间和不一致性问题在放大过程中会被放大。在10升实验室反应器中运行良好的工艺,在10,000升生产容器中可能会面临严重的质量和效率问题,因为在规模化生产中均匀加热和混合面临挑战。

连续式在大批量生产中的优势

对于单一商品的大批量生产,连续式反应器(如CSTR或PFR)几乎总是更优越。它消除了停机时间,通过自动化降低了人工成本,提供了高度一致的产品,并且更节能。

为您的工艺做出正确的选择

选择反应器是为了使技术与生产目标相匹配。间歇式反应器的缺点使其不适用于某些工作。

- 如果您的主要重点是大批量、低成本生产:间歇式反应器因其固有的停机时间和高运营成本而是一个糟糕的选择;连续式反应器在经济上更具优势。

- 如果您的主要重点是规模化生产中无与伦比的产品一致性:间歇式反应器的批次间变异性和内部梯度带来了显著挑战,这些挑战在连续系统中更容易管理。

- 如果您的主要重点是操作简单性和自动化:成熟、稳态的连续工艺通常比间歇式生产的复杂、顺序步骤更容易、更便宜地实现自动化。

最终,认识到间歇式反应器是为灵活性而非产量而优化的,是避免其在大规模生产中显著缺点的关键。

总结表:

| 主要缺点 | 主要影响 |

|---|---|

| 显著的停机时间 | 降低整体吞吐量和生产力 |

| 高运营成本 | 增加人工和能源开支 |

| 产品质量不一致 | 导致批次间变异性和质量控制挑战 |

您的工艺是否在效率或一致性方面遇到困难? 间歇式反应器的局限性可能是扩大生产规模的主要障碍。在KINTEK,我们专注于提供先进的实验室设备和耗材,帮助您优化工作流程,无论您是探索连续处理替代方案,还是需要对专业间歇式应用进行精确控制。我们的专家可以帮助您选择合适的技术,以提高吞吐量、降低成本并确保产品均匀性。立即联系我们的团队,讨论您的具体实验室需求,并寻找更高效的解决方案。

图解指南