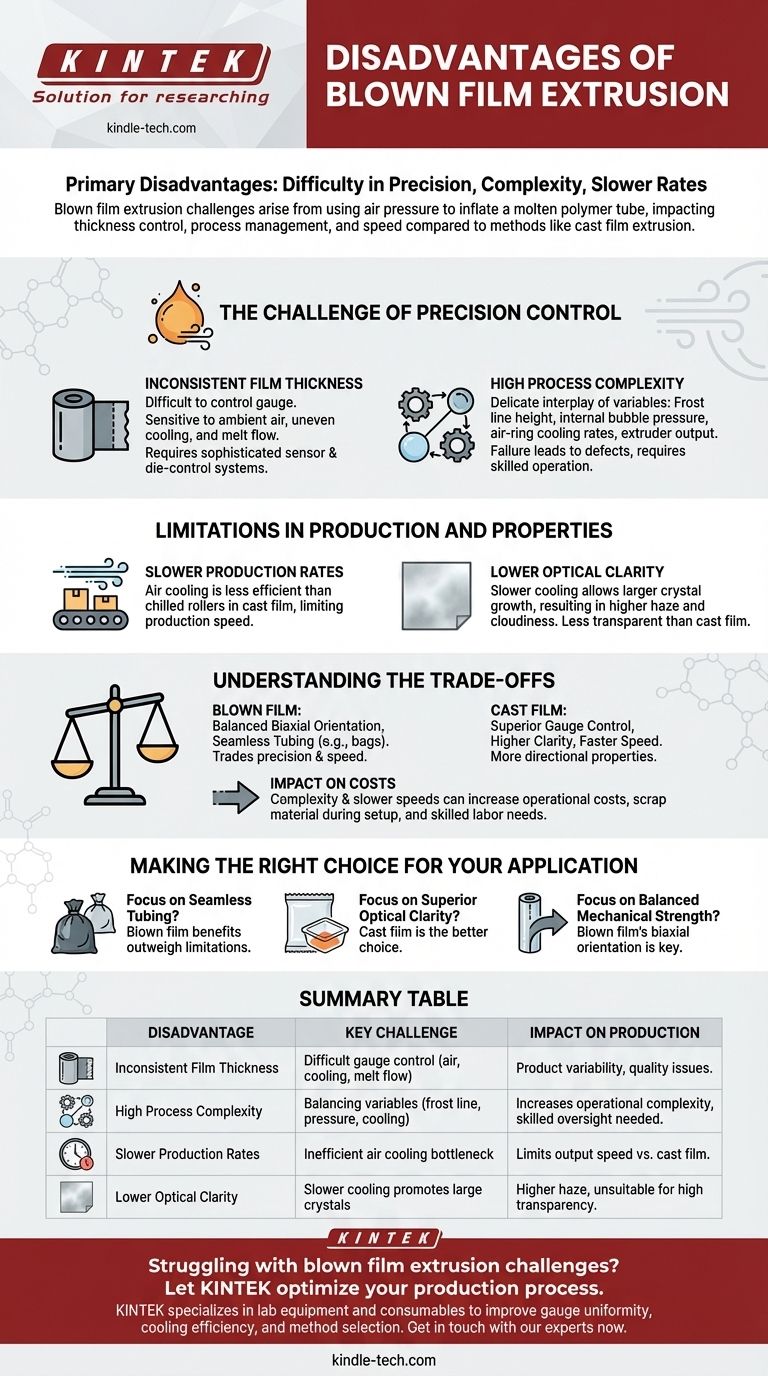

吹膜挤出的主要缺点是难以实现精确的厚度控制、整体工艺复杂性高,以及与流延膜挤出等替代方法相比生产速度较慢。这些限制源于使用气压来吹胀熔融聚合物管的固有特性,这引入了许多难以管理的变量。

虽然吹膜工艺在制造具有平衡机械性能的无缝管方面非常出色,但它以牺牲精度和速度为代价来换取这种独特的能力。核心挑战在于空气冷却和均匀膨胀熔融聚合物气泡的物理原理。

精度控制的挑战

吹膜挤出最显著的操作缺点与保持严格的公差和工艺稳定性有关。微小的变化会对最终产品质量产生连锁反应。

薄膜厚度不一致

控制薄膜的厚度(gauge)是出了名的困难。熔融气泡的膨胀对环境气流、不稳定的聚合物熔体流动和不均匀的冷却非常敏感,导致薄膜出现过厚或过薄的区域。

实现均匀厚度需要复杂的传感器和模具控制系统,这增加了生产线的成本和复杂性。

高工艺复杂性

吹膜工艺涉及管理多个变量之间微妙的相互作用。起霜线高度、内部气泡压力、风环冷却速率和挤出机产量等因素必须完美平衡。

任何一个要素控制不当都可能导致气泡不稳定、皱纹或其他缺陷,需要熟练的操作员进行有效管理。

生产和性能限制

除了工艺控制之外,吹膜在输出速度和所得薄膜的光学特性方面也存在固有局限性。在与其他制造方法进行比较时,这些因素至关重要。

生产速度较慢

吹膜的制造速度明显低于流延膜。这主要是由于冷却过程造成的。

空气冷却的效率远低于流延膜挤出中使用的冷冻辊。这种冷却瓶颈限制了生产线在仍能生产稳定、高质量薄膜的情况下可以运行的速度。

较低的光学清晰度

与流延膜相比,吹膜通常具有较低的清晰度和较高的雾度。较慢的空气冷却过程为聚合物晶体形成和生长提供了更多时间。

这些较大的晶体结构会散射更多的光线,使薄膜看起来更浑浊,这对于需要高透明度的应用来说是不理想的。

理解权衡

选择薄膜制造工艺需要客观地看待其中涉及的折衷。吹膜的缺点是其独特优势的直接权衡。

吹膜与流延膜对比

主要的权衡通常是在吹膜和流延膜之间。吹膜提供平衡的双向拉伸(在机器方向和横向方向上都有强度),并制造出最适合袋子的无缝管。

相比之下,流延膜具有卓越的厚度控制、更高的清晰度和快得多的生产速度,但其性能更具方向性。

对成本的影响

复杂性和较慢的速度可能导致更高的运营成本。初始设置在调整工艺参数时可能会产生更多的废料,而需要更多熟练的监督可能会增加劳动力成本。

为您的应用做出正确的选择

最终,吹膜的“缺点”只有在与您产品的首要要求相冲突时才是缺点。

- 如果您的首要重点是经济高效地生产无缝管(例如垃圾袋或建筑用片材): 该工艺的优势远远超过其在精度控制方面的局限性。

- 如果您的首要重点是卓越的光学清晰度和均匀的厚度(例如高端食品包装或层压薄膜): 吹膜的固有缺点使得流延膜成为更合乎逻辑和更高效的选择。

- 如果您的首要重点是收缩包装等应用所需的平衡机械强度: 吹膜的双向拉伸是一个关键优势,管理其工艺复杂性是一项必要的投资。

选择正确的制造方法始于清楚地了解最终产品最关键的要求。

摘要表:

| 缺点 | 关键挑战 | 对生产的影响 |

|---|---|---|

| 薄膜厚度不一致 | 由于气流、不均匀冷却和熔体流动变化,难以控制厚度。 | 导致产品差异和潜在的质量问题。 |

| 高工艺复杂性 | 需要平衡多个变量,如起霜线高度、气泡压力和冷却速率。 | 增加操作复杂性,需要熟练的监督。 |

| 生产速度较慢 | 空气冷却效率低于流延膜的冷冻辊,造成瓶颈。 | 与流延膜挤出相比,限制了输出速度。 |

| 较低的光学清晰度 | 较慢的冷却促进较大的晶体形成,导致雾度增加和浑浊度增加。 | 不适用于需要高透明度的应用。 |

正在应对吹膜挤出挑战?让 KINTEK 优化您的生产工艺。

作为实验室设备和耗材专家,KINTEK 了解聚合物加工的精确要求。无论您是解决厚度均匀性问题、提高冷却效率,还是为您的应用选择正确的方法,我们的专业知识和高质量解决方案都能帮助您克服吹膜挤出的局限性。

立即联系我们,讨论我们如何提高您的薄膜制造效率和产品质量。

立即联系我们的专家

图解指南