旋转泵的主要优势在于其每次旋转都能输送固定量的流体,而与出口压力无关。这种正位移机制使其在处理高粘度流体、以低流量产生高压以及形成强真空方面异常有效——这些都是离心泵通常难以胜任的任务。

选择旋转泵还是离心泵,不在于哪个更优越,而在于将泵的核心工作原理与您的具体应用相匹配。旋转泵在精密和高压任务中表现出色,而离心泵则专为大流量、低压力的输送而设计。

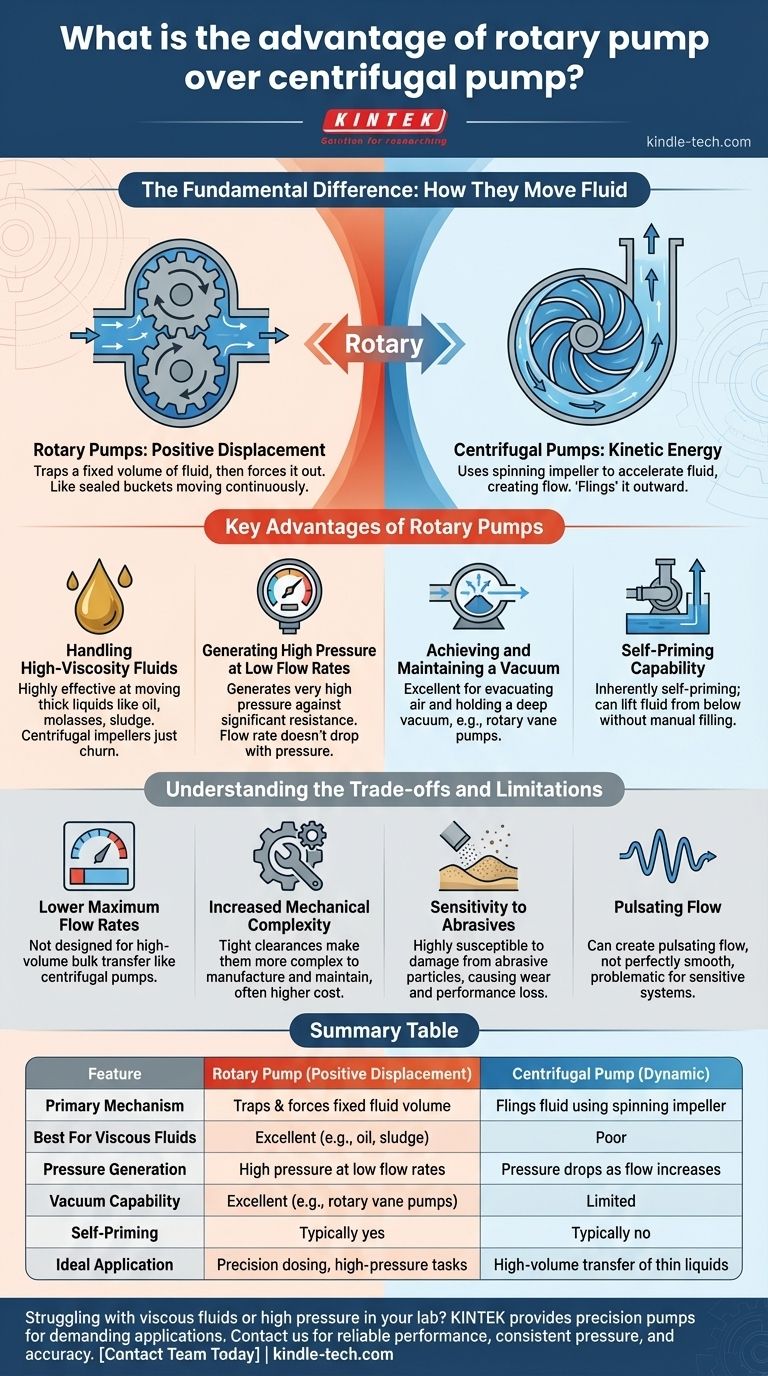

根本区别:它们如何输送流体

要理解它们的优势,首先必须掌握这两类泵的核心机械差异。它们的运行原理完全不同。

旋转泵:正位移

旋转泵是一种正位移泵。它将固定体积的流体捕获在其旋转元件(如齿轮、凸轮或叶片)与固定外壳之间,然后将捕获的体积强制排出出口。

可以将其想象成一系列连续将流体从入口移动到出口的小型密封桶。正是这种机制赋予了它独特的特性。

离心泵:动能

离心泵是一种动态泵。它使用旋转的叶轮来加速流体,将旋转动能转换为流体流动的势能。

它不“捕获”流体。相反,它将其“甩”出去,产生流动。它输送的流体量在很大程度上取决于系统的背压。

旋转泵的主要优势

正位移原理赋予了旋转泵在特定场景下的明显优势。

处理高粘度流体

由于旋转泵会物理性地推动被困住的流体,因此它们非常有效地输送粘稠液体,如油、糖蜜或污泥。离心泵的叶轮在这种流体中只会搅动,效果甚微。

在低流量下产生高压

旋转泵可以产生非常高的压力,因为流体没有回流的路径。只要电机有足够的动力,泵就会继续以其固定体积对抗显著的阻力。随着压力的增加,离心泵的流量会急剧下降。

实现和维持真空

某些类型的旋转泵,例如旋片真空泵,专门设计用于实现出色的密封性。这使得它们能够有效地将空气从密闭系统中抽出,非常适合创建和维持深真空。

自吸能力

许多旋转泵设计本质上是自吸式的。它们可以泵送空气,从而使它们能够在不首先手动加满液体的情况下,排出吸入管路并将流体从泵下方的水平面提升上来。大多数标准的离心泵无法做到这一点。

了解权衡和局限性

为了做出明智的决定,了解旋转泵不适用的情况至关重要。它们的优势伴随着特定的权衡。

最大流量较低

与尺寸和功率相似的离心泵相比,旋转泵的最大流量通常要低得多。它们不像离心泵那样是为大批量输送而设计的。

机械复杂性增加

旋转泵在旋转元件和外壳之间运行着非常紧密的内部间隙。这种精度使其制造和维护更加复杂,通常导致初始成本更高。

对磨料的敏感性

正是这些紧密的间隙使得旋转泵极易受到流体中磨粒或固体颗粒的损坏。硬颗粒会迅速磨损内部组件,导致性能下降。

脉动流

捕获和排出离散体积流体的性质可能会产生脉动而非完全平稳的流动。虽然通常影响很小,但这对于对压力变化敏感的系统来说可能是一个问题。

为您的应用做出正确的选择

选择正确的泵就是将工具与目标相匹配。考虑您的主要目标以做出明确的决定。

- 如果您的主要重点是大批量输送低粘度流体(如水): 离心泵几乎总是更高效、更具成本效益的选择。

- 如果您的主要重点是输送粘稠流体(如油、糖浆或污泥): 旋转泵是明确的解决方案,因为离心泵将无效。

- 如果您的主要重点是在受控流量下产生高压或产生真空: 旋转泵专为这些高性能应用而设计。

- 如果您的主要重点是精确计量或分配: 旋转泵的正位移特性使其非常适合每次旋转输送一致、可预测的体积。

最终,了解每种泵的核心机制将使您有能力为工作选择正确的工具,确保系统的效率和可靠性。

摘要表:

| 特性 | 旋转泵(正位移) | 离心泵(动态) |

|---|---|---|

| 主要机制 | 捕获并强制输送固定体积的流体 | 使用旋转叶轮甩出流体 |

| 最适合粘稠流体 | 极佳(例如,油、污泥) | 差 |

| 压力产生 | 低流量下产生高压 | 流量增加时压力下降 |

| 真空能力 | 极佳(例如,旋片泵) | 有限 |

| 自吸性 | 通常是 | 通常不是 |

| 理想应用 | 精密计量、高压任务 | 大批量输送稀薄液体 |

在实验室中难以输送粘稠流体或产生高压?

您刚刚了解到,旋转泵是解决这些挑战的明确解决方案。在 KINTEK,我们专注于提供可靠的实验室设备,包括专为苛刻应用而定制的精密泵。

让我们帮助您为您的特定需求选择最合适的泵。 我们的专家将确保您获得能够提供以下性能的解决方案:

- 可靠的性能,适用于油和化学品等高粘度流体。

- 稳定的压力,用于关键过程。

- 耐用性和精度,用于准确的计量和分配。

不要让错误的泵减慢您的研究或生产。请立即联系我们的团队进行个性化咨询,发现 KINTEK 在实验室设备性能方面的不同之处。

图解指南