分子蒸馏原理

基本概念和操作条件

分子蒸馏是一种在极端条件下操作的专门技术,可实现液体混合物的高效分离。与通常依赖沸点和大气压力的传统蒸馏方法不同,分子蒸馏是在以下条件下操作的 高真空 和 低温 .这种独特的操作环境至关重要,原因有以下几点。

首先,高真空大大降低了蒸馏系统内的大气压力。在如此低的压力下,分子的平均自由路径会增加,使其能够在不与其他分子碰撞的情况下移动更长的距离。这就降低了可能导致过热和分解的相互作用的可能性,而过热和分解是传统蒸馏过程中常见的问题。

其次,分子蒸馏过程中保持的低温有助于最大限度地减少被处理物质的热降解。通过将温度保持在远低于成分沸点的水平,该技术可确保微妙的分子结构保持完好,从而保持最终产品的完整性和质量。这对于热敏性材料尤为重要,否则这些材料在较高温度下会降解或分解。

总之,分子蒸馏的高真空和低温条件旨在防止传统方法中可能出现的过热和分解。因此,分子蒸馏是分离和提纯对热敏感、需要小心处理以保持其化学和物理特性的物质的理想选择。

分离机制

分子蒸馏的分离机制从根本上源于分子量的差异和分子间的相互作用力。在高真空条件下,分子呈直线运动,不会发生频繁碰撞,从而提高了分离过程的效率。

较轻的分子由于分子量较低,速度较快,因此能更快地到达冷凝器。相反,较重的分子由于质量较大,移动速度较慢,不太可能逃出蒸馏釜。分子间的作用力会吸引或排斥分子,影响它们的运动轨迹和最终目的地,从而进一步加剧了这种运动差异。

为了说明这一点,请看下表,比较不同分子量的分子在蒸馏条件下的行为:

| 分子量 | 速度 | 相互作用力 | 目的地 |

|---|---|---|---|

| 低(较轻) | 高 | 弱 | 冷凝器 |

| 高(较重) | 低 | 强 | 反应釜 |

这种动态的相互作用确保了轻质成分与重质成分的优先分离,实现了高度提纯。

分子蒸馏过程

进料和扩散

液体混合物被小心地送入蒸馏釜后,由于系统所赋予的热能,会经历一个动态的扩散和碰撞过程。在蒸馏釜内,混合物中各种成分的分子会受到热运动的作用力,从而移动并相互影响。这种热搅拌有利于分子在混合物中扩散,促进不同成分的混合和相互作用。

随着分子的扩散,它们也会相互碰撞,在此过程中交换能量和动量。这些碰撞对于分子蒸馏的分离机制至关重要,因为它们有助于在分子之间均匀地分配热能,使较轻的成分获得足够的能量,从而比较重的成分更容易从混合物中逸出。蒸馏釜内的持续扩散和碰撞过程对分子蒸馏的高效运行至关重要,可确保根据分子特性和相互作用力进行组分分离。

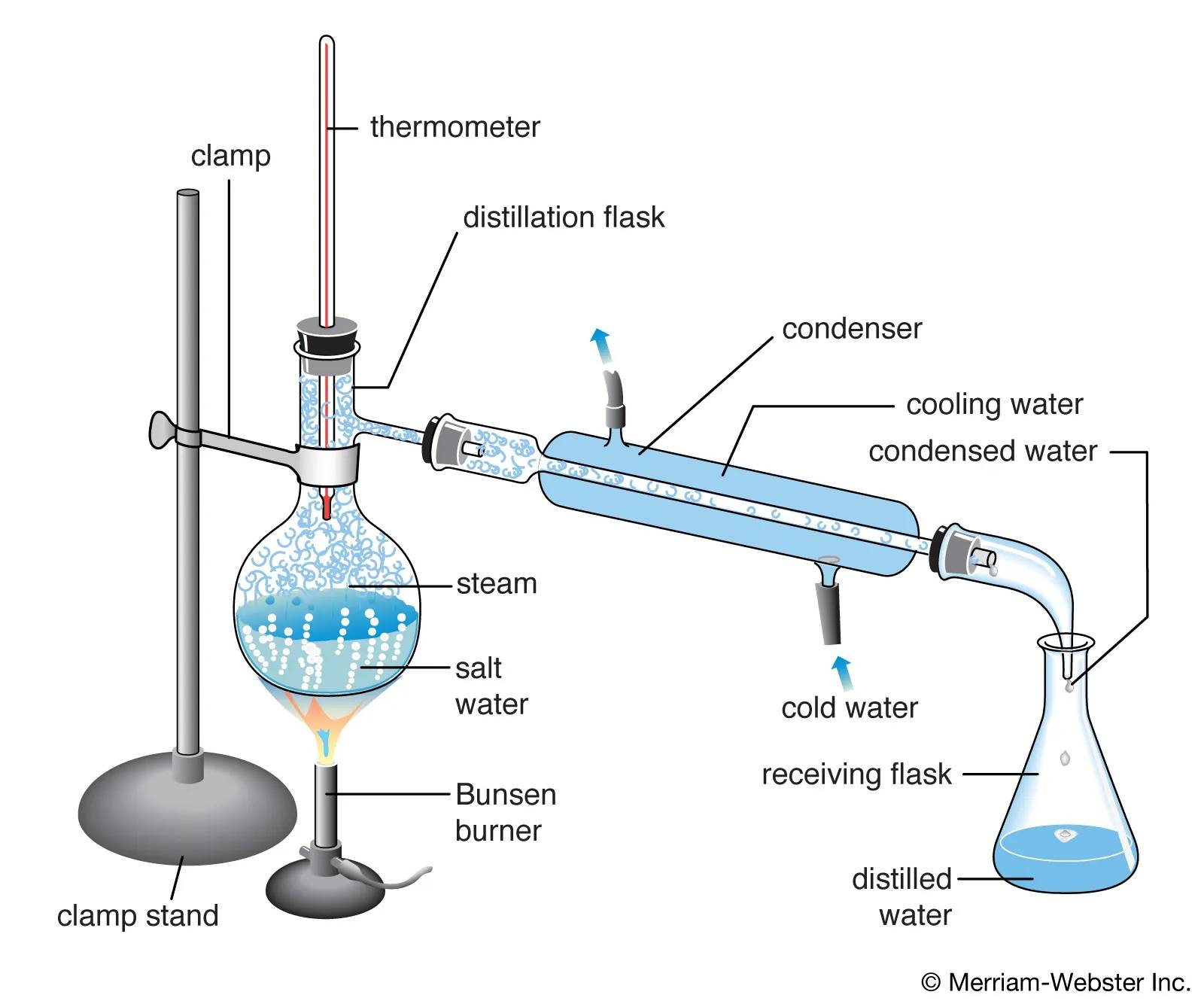

加热和冷凝

在分子蒸馏过程中,液体混合物会受到受控加热,这一关键步骤有助于根据分子量和相互作用力分离成分。随着混合物的加热,各组分获得热能,使它们能够克服将它们结合在一起的分子间作用力。这种能量使分子从液相逸出,进入气相。

值得注意的是,与较重的分子相比,沸点较低的较轻分子更容易获得能量,从而更容易逸出。这种逸出速率的差异是分子蒸馏的一个基本方面,因为它可以选择性地分离成分。一旦进入气相,这些较轻的分子就会向冷凝器迁移,在那里被捕获并转化回液相。

冷凝器在这一过程中起着关键作用,它能有效捕捉逸出的分子,并确保它们不会再次进入蒸馏系统。通过保持高真空和低温环境,分子蒸馏最大程度地降低了过热和分解的风险,而这正是传统蒸馏方法所面临的共同挑战。这种受控环境不仅能提高分离过程的效率,还能保持分离成分的完整性和质量。

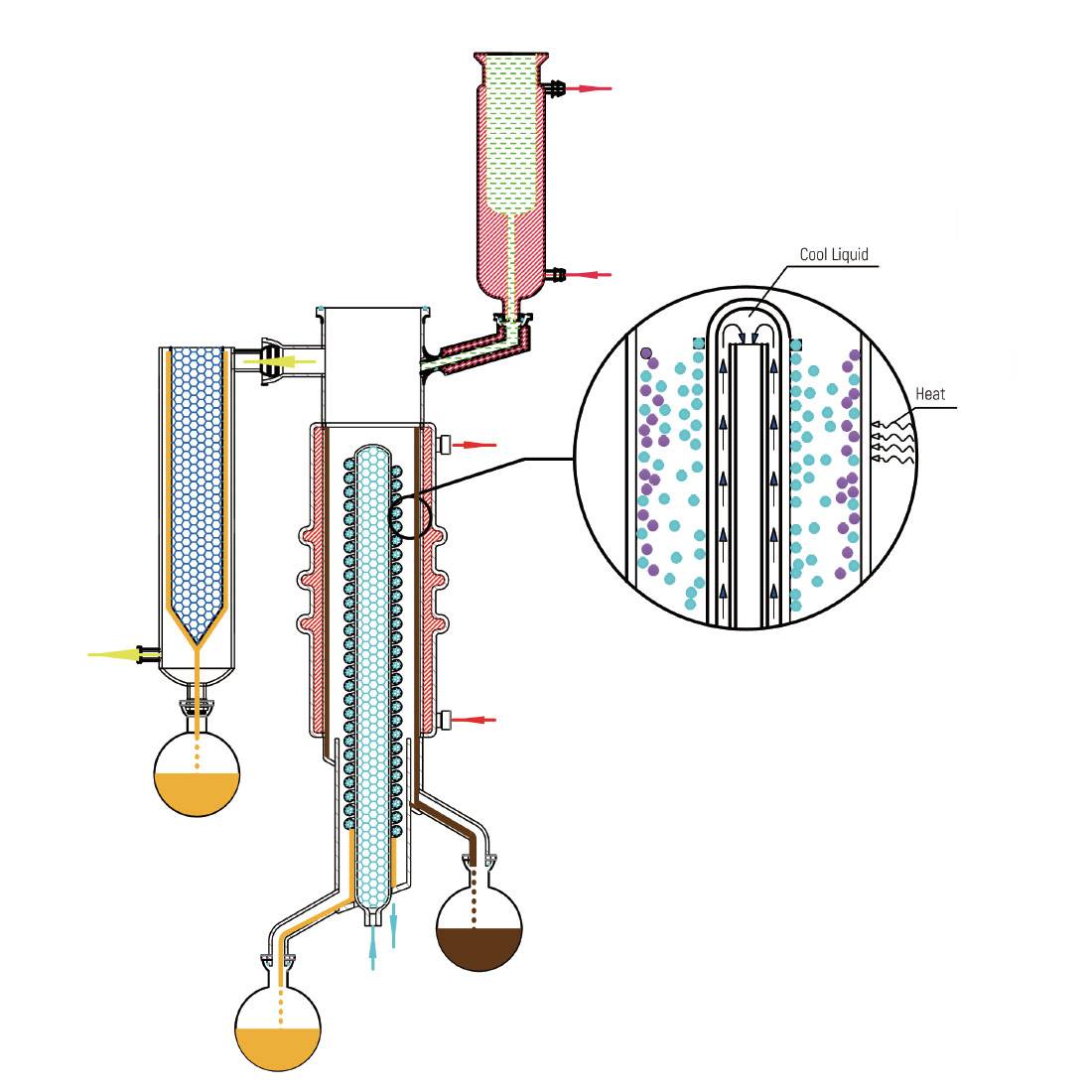

多级蒸馏

多级蒸馏是加强液体混合物中组分分离的一种先进方法。通过采用多个中间冷凝器,这种技术可以在不同的温度和压力下处理不同的馏分,从而优化分离过程。这种方法在化工、制药和食品加工等对最终产品的纯度要求极高的行业尤为有利。

在典型的多级蒸馏装置中,粗混合物依次经过蒸发和冷凝阶段。每个阶段都针对混合物中的特定成分而设计,确保精确分离。例如,在蒸馏大麻油的过程中,可以在初始阶段去除萜烯部分,然后在同一系统中依次处理较硬和较轻的部分。这种连续的工艺不仅简化了操作,还最大限度地降低了对氧气和光线敏感的微妙大麻素受到污染和降解的风险。

多级蒸馏的好处不仅限于操作效率。它大大减少了敏感成分与有害元素的接触,从而保持了最终产品的质量和完整性。此外,使用多级蒸馏还能确保更彻底的分离,因为每个阶段都可以针对混合物中不同成分的独特性质进行微调。这一点在抹膜和短程蒸馏等工艺中尤为明显,这些工艺通常需要多级分离才能达到理想的分离效果。

从本质上讲,蒸馏过程中涉及的阶段越多,分离效果就越好。每增加一个阶段,就有机会完善分离过程,最终获得纯度更高的产品。这使得多级蒸馏成为各行各业追求卓越产品质量和一致性不可或缺的工具。

应用和优势

行业应用

分子蒸馏广泛应用于多个工业领域,尤其是化工、制药和食品行业。这种技术能够高效地纯化和分离各种物质,并将热损伤降到最低,因此尤其受到重视。

在 化学工业 分子蒸馏用于提纯原料和中间体,确保生产出高纯度的化学品。分子蒸馏还可用于溶剂回收和生产对纯度要求极高的特种化学品。

在 制药行业 在制药行业,这种方法对于活性药物成分 (API) 的提纯是不可或缺的。它有助于去除杂质和残留溶剂,从而提高药物的安全性和有效性。分子蒸馏的低温操作尤其有利于热敏性化合物,可防止降解并保持其治疗特性。

食品工业 食品工业 也从分子蒸馏中获益匪浅。分子蒸馏可用于生产优质油脂和营养补充剂。例如,它可用于从鱼油中提取必需脂肪酸和维生素,确保最终产品不含污染物,并具有更高的营养价值。

| 行业 | 应用领域 |

|---|---|

| 化工 | 提炼原料、回收溶剂、生产特种化学品 |

| 制药 | 提纯原料药,去除杂质和溶剂,保存热敏性化合物 |

| 食品 | 提取优质油脂和营养补充剂,确保产品纯度 |

这些应用凸显了分子蒸馏在各种工业流程中的多功能性和有效性,使其成为现代制造业的一项重要技术。

提高产品质量

分子蒸馏通过精心去除杂质和挥发性物质,在精炼产品方面发挥着举足轻重的作用。这一工艺可大大提高产品的纯度和稳定性,因此在制药、化工和食品加工等行业中不可或缺。分子蒸馏在高真空和低温条件下运行,可确保避免传统蒸馏方法中常见的热分解。这种分子完整性的保持对于维持最终产品的功效和安全性至关重要。

例如,在制药行业,通过分子蒸馏去除残留溶剂和污染物对于确保药物的安全性和有效性至关重要。同样,在食品工业中,这项技术也被用来提纯油脂,从而提高其营养价值和保质期。根据分子量和相互作用力分离成分的能力使提纯过程更加精确和有效。

此外,分子蒸馏的应用还扩展到了制备高纯度单体和纳米材料等专业领域。这些材料通常需要极高的纯度才能显示其预期的特性和功能。分子蒸馏能够达到如此高的纯度,因此成为这些先进应用的首选方法。

总之,分子蒸馏不仅能通过去除杂质提高产品质量,还能确保产品的稳定性和完整性,使其成为各种工业应用的基石。

专业应用

分子蒸馏可专门用于制备高纯度单体和纳米材料,而传统的蒸馏方法往往无法满足这些要求。由于分子蒸馏技术能够在高真空和低温条件下操作,最大程度地减少了热降解和污染,因此在要求严格纯度标准的环境中表现出色。

对于单体,分子蒸馏可确保去除残留溶剂、催化剂和其他可能影响聚合过程的杂质。这样生产出的聚合物具有卓越的机械性能、更好的热稳定性和更高的光学清晰度。在纳米材料领域,该技术对于分离和纯化纳米颗粒至关重要,因为纳米颗粒通常需要超洁净的条件才能保持其独特的性质和功能。

此外,分子蒸馏还有助于合成先进的纳米材料,因为它可以根据不同分子的重量和相互作用力将其分离出来。这种能力在量子点、碳纳米管和其他纳米结构材料的生产中尤为重要,因为即使是微量的杂质也能显著改变它们的电子、光学和磁学特性。

总之,分子蒸馏在高纯度单体和纳米材料方面的专业应用凸显了它在推动材料科学与技术发展方面不可或缺的作用。

挑战与前景

局限性

分子蒸馏虽然对许多类型的分离都非常有效,但在处理具有独特性质或高粘度的物质时,却面临着巨大的挑战。由于这些物质的固有特性,它们会阻碍有效蒸馏所必需的扩散和碰撞机制,从而给分离过程带来困难。

例如,高粘度物质往往流动缓慢,这会阻碍分子在蒸馏装置内的运动。这种缓慢的运动会导致扩散效率低下,分子无法根据其分子量和分子间作用力轻易分离。因此,将较轻成分从较重成分中分离出来的预期效果就会降低,从而影响蒸馏过程的整体效率。

此外,具有特殊性质的物质,如表现出强烈分子间相互作用或高活性的物质,会使分离过程更加复杂。这些相互作用会产生更具凝聚力的混合物,使分子难以扩散并逃出蒸馏釜。此外,某些物质的反应性会导致不必要的副反应或分解,这不仅会影响最终产品的纯度,还会在蒸馏操作过程中带来安全风险。

总之,虽然分子蒸馏是一种适用于许多分离任务的强大技术,但在处理高粘度或具有独特挑战性性质的物质时,其有效性受到很大限制。要解决这些局限性,需要不断进行研究和技术进步,以优化工艺并将其适用范围扩大到更广泛的物质。

环境和能源问题

解决蒸馏过程中的污染和能耗问题对于分子蒸馏的可持续应用至关重要。分子蒸馏所需的高真空和低温条件会导致大量能源消耗,如果不加以有效管理,可能会对环境造成不利影响。

为了减少这些问题,可以采用以下几种策略:

-

提高能效:

- 热回收系统:采用热交换器可以回收和再利用蒸馏过程中产生的热能,从而降低总体能耗。

- 优化运行参数:对真空度和温度设置进行微调,可在不影响分离效率的情况下最大限度地降低能耗。

-

污染控制措施:

- 减排技术:安装洗涤器和过滤器可以捕捉和中和工艺过程中释放的挥发性有机化合物(VOC)和其他污染物。

- 废物管理:妥善处理和回收蒸馏残渣可防止环境污染并促进资源保护。

-

可持续做法:

- 可再生能源一体化:利用太阳能或风能等可再生能源可以抵消与能源消耗相关的碳足迹。

- 绿色化学原则:在配制原料时采用绿色化学方法可减少有害副产品的产生。

通过采用这些策略,分子蒸馏工艺可以变得更加环保和节能,从而与全球可持续发展目标保持一致。

技术进步

分子蒸馏领域未来的创新有望彻底改变这一工艺,重点是提高分离效果、最大限度地降低能耗和促进可持续发展。这些进步有望解决目前的一些局限性,特别是与分离具有独特性质或高粘度物质相关的局限性。

一个前景广阔的研究领域涉及先进材料与智能技术的整合。例如,为蒸馏设备开发新的涂层可以提高传热效率,减少粘性物质的粘附,从而提高分离效率。此外,纳米技术的应用还能制造出更有效的过滤器和膜,从而根据分子特性精确分离成分。

能源效率是另一个关键重点。目前正在探索热回收系统的创新和高真空条件下操作参数的优化,以减少蒸馏过程的总体能源足迹。这些努力不仅降低了运营成本,还通过减少温室气体排放和与能源生产相关的其他污染物,促进了环境的可持续发展。

此外,在分子蒸馏装置的控制系统中采用自动化和机器学习算法预计将简化操作并提高过程精度。这些技术可以预测并调整原料成分和操作条件的变化,确保稳定和高质量的产出。

总之,分子蒸馏的未来在于先进材料、智能技术和可持续实践的协同作用,所有这些都旨在优化性能,同时最大限度地减少对环境的影响。