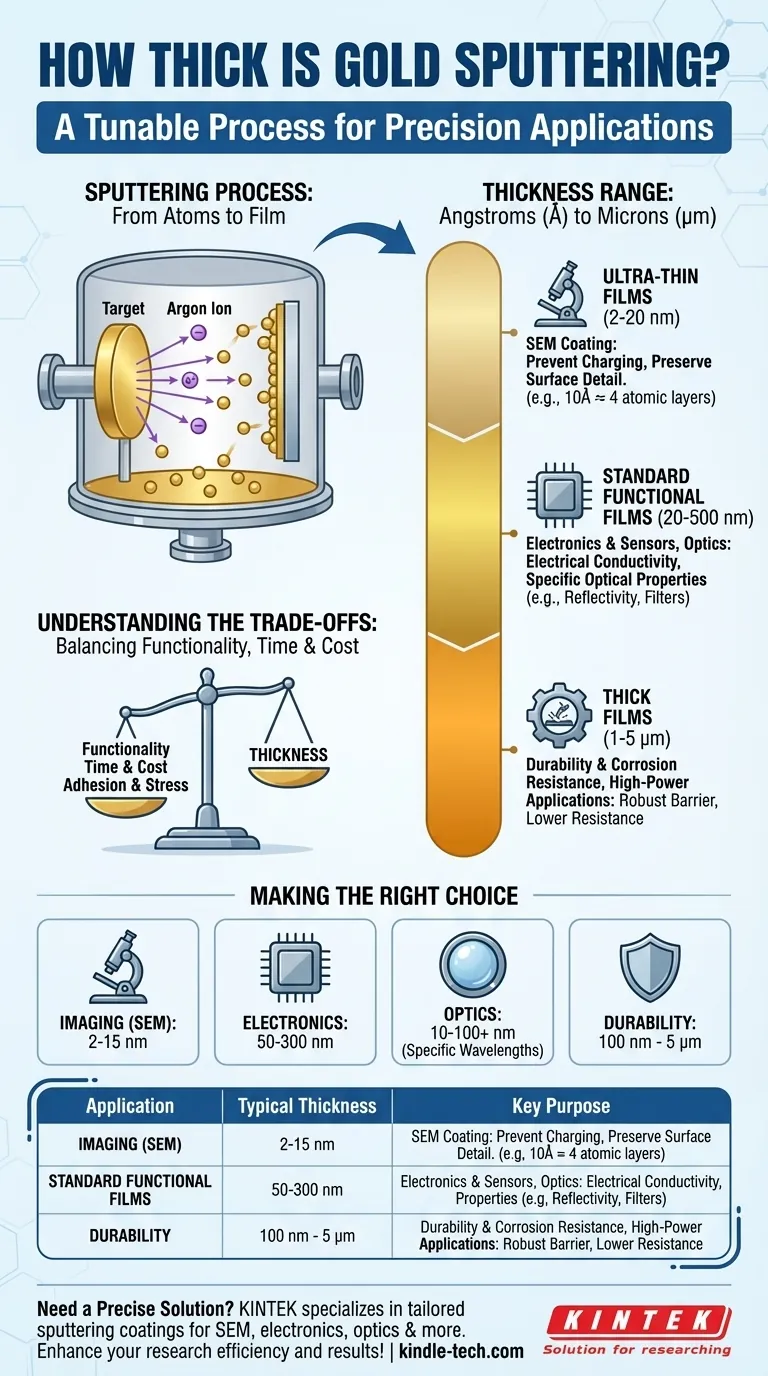

在实践中,通过溅射形成的金层非常薄。 厚度受到精确控制,通常范围从几埃(Å)——相当于仅几层原子厚度——到几微米(μm)。这种巨大的范围使得该技术能够适应高度特定的科学和工业应用。

关键要点是,金溅射并非指单一的、标准的厚度。它是一个高度可调的沉积过程,其中厚度是主要变量,是为实现预期结果而精心设计的——无论是为了实现导电性、光学透明度,还是为了表面成像准备。

什么是金溅射?

要理解厚度,首先必须了解该过程。金溅射是一种物理气相沉积(PVD)方法,用于在基底上形成薄而均匀的金属薄膜。

核心机制

该过程在真空室内进行。高能离子(通常来自氩气等惰性气体)被加速并轰击一个固态金源,即“靶材”。这种高能轰击会从靶材上打出或“溅射”出单个金原子。

从原子到薄膜

这些被释放的金原子穿过真空并落在基底(被涂覆的物体)上,逐渐逐原子地形成薄膜。结果是一种极其均匀和致密的涂层,精确地贴合基底表面。

揭示厚度范围的奥秘

“埃到微米”的范围非常广阔。选择的具体厚度完全取决于应用。

埃到纳米尺度(超薄膜)

一埃(Å)等于零点一纳米(nm)。10 Å(1 nm)的薄膜仅约4个原子层厚。

这些超薄膜,通常为 2 至 20 nm,最著名地用于涂覆非导电样品以进行 扫描电子显微镜(SEM) 观察。这层薄膜足以防止电子荷电积累,同时又不掩盖样品的表面细节。

纳米尺度(标准功能薄膜)

这是功能性应用最常见的范围。 20 nm 至 500 nm 的厚度是电子学、传感器和光学中的标准厚度。

在此范围内,金膜为电路和电极提供出色的 导电性,或提供特定的 光学特性,例如在红外光谱中具有高反射率。

微米尺度(厚膜)

一微米(μm)等于1000纳米。通过溅射达到 1 至 5 μm 的厚度是可能的,但不太常见,因为它是一个缓慢且昂贵的过程。

这些较厚的薄膜保留给那些要求更高耐用性、低电阻率(用于高功率应用)或更强大的耐腐蚀屏障的应用。

理解权衡

选择溅射厚度需要在相互竞争的技术和经济因素之间取得平衡。您选择的厚度总是一种妥协。

厚度与功能性的权衡

5 nm 的超薄膜非常适合 SEM,因为它具有导电性,同时对电子半透明,可以保留表面细节。但是,其电阻率对于传感器电极来说太高了。

相反,200 nm 的薄膜为电极提供了出色的导电性,但会完全掩盖微观样品的精细细节。

厚度与时间和成本的权衡

时间和厚度之间的关系几乎是线性的。将所需厚度加倍,将大致使工艺时间消耗和昂贵的金靶材消耗加倍。

沉积仅需几分钟的纳米级薄膜相比,达到微米级厚度的薄膜可能需要数小时,因此成本要高得多。

附着力和应力

随着薄膜变厚,内部应力会积聚,可能导致附着力差或开裂。对于微米级薄膜尤其如此,它们需要仔细的工艺优化以确保它们保持与基底的粘合。

为您的应用做出正确的选择

要选择正确的厚度,您必须首先定义您的主要目标。

- 如果您的主要重点是成像(SEM): 目标是 2-15 nm 的超薄层。您只需要足够的导电性来防止荷电,而不会隐藏表面特征。

- 如果您的主要重点是电子学(电极、接触点): 50-300 nm 是一个常见的起点范围,平衡了出色的导电性与合理的成本和加工时间。

- 如果您的主要重点是光学(镜子、滤光片): 厚度至关重要,并且高度依赖于所需的波长;根据所需的反射率或透射率,它可以是 10 nm 到 100 nm 以上的任何值。

- 如果您的主要重点是耐用性或耐腐蚀性: 您可能需要更厚的薄膜,从几百纳米开始,可能延伸到低微米范围。

最终,溅射金层的厚度不是一个固定值,而是一个精确设计的参数,旨在满足您的特定科学或工业目标的需求。

总结表:

| 应用 | 典型厚度范围 | 主要目的 |

|---|---|---|

| SEM 涂层 | 2 - 20 nm | 防止荷电,保留细节 |

| 电子与传感器 | 20 - 500 nm | 导电性,电极 |

| 光学(镜子/滤光片) | 10 - 100+ nm | 特定的反射率/透射率 |

| 耐用性/耐腐蚀性 | 100 nm - 5 μm | 强大的屏障,较低的电阻 |

需要为您的实验室提供精确的金溅射解决方案吗? KINTEK 专注于实验室设备和耗材,为 SEM、电子学、光学等提供定制的溅射涂层。我们的专业知识确保了针对您特定应用的最佳厚度、附着力和性能——提高您的研究效率和结果。立即联系我们 讨论您的项目需求!

图解指南