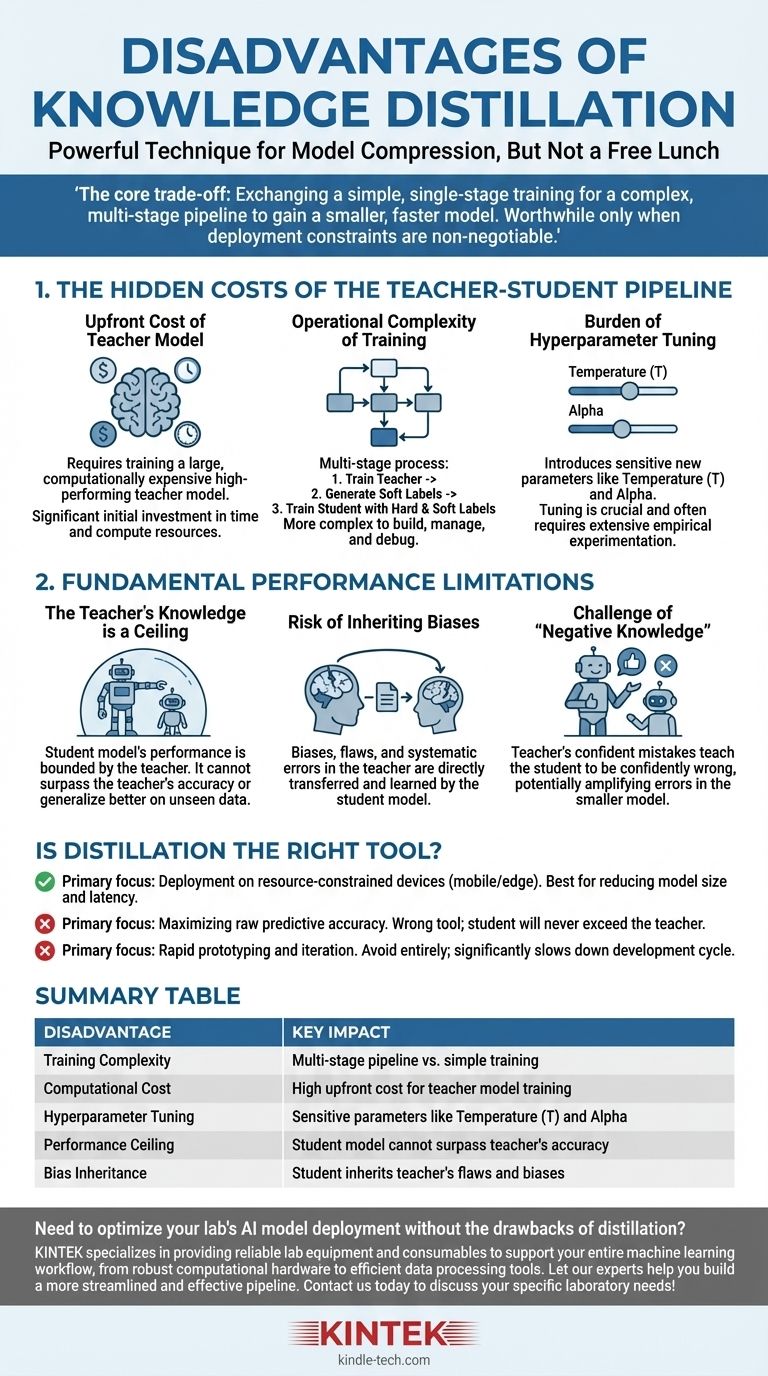

尽管知识蒸馏是一种强大的模型压缩技术,但它并非免费的午餐。主要的缺点是训练复杂性和计算成本显著增加,引入了敏感的新超参数,以及受限于教师模型质量所施加的严格性能上限。

蒸馏的核心权衡是明确的:你用一个复杂的、多阶段的管道来换取一个更简单、单阶段的训练过程,以获得一个更小、更快的模型。只有当延迟或内存等部署限制是不可协商的时,这种对复杂性的投资才值得。

师生管线的隐藏成本

蒸馏最直接的弊端不是概念上的,而是实际操作上的。它们涉及到管理更复杂的训练工作流程所需额外的时间、资源和工程努力。

教师模型的初始成本

在开始蒸馏之前,你需要一个高性能的教师模型。该模型在设计上体积庞大,训练成本高昂。

这个初始训练阶段代表了时间和计算资源上的重大、非同小可的成本,必须在“真正”开始训练学生模型之前支付。

训练的操作复杂性

与标准模型训练不同,蒸馏是一个多阶段过程。典型的流程是:

- 训练大型教师模型直至收敛。

- 使用教师模型对整个训练数据集进行推理,以生成“软标签”或对数。

- 使用原始的“硬标签”和教师的软标签来训练较小的学生模型。

与标准训练脚本相比,这个管道在构建、管理和调试方面固有地更加复杂。

超参数调整的负担

蒸馏引入了控制知识迁移过程的独特超参数,它们需要仔细调整。

最关键的是温度(T),一个用于软化教师输出概率分布的值。较高的温度会揭示有关教师“推理”的更多细微信息,但找到最佳值是一个经验过程。

另一个关键超参数是alpha,它平衡了来自教师软标签的损失与来自地面真相硬标签的损失。这种平衡对于成功至关重要,通常需要大量的实验。

根本的性能限制

除了实际成本之外,蒸馏还存在固有的限制,限制了最终学生模型的潜力。

教师的知识是一个上限

学生模型的性能从根本上受限于其教师的知识。学生学会模仿教师的输出分布。

因此,学生在准确性上无法超越教师,在未见过的数据上泛化能力也不会更好。它只能希望成为教师能力的高度高效的近似。

继承偏差的风险

教师模型中存在的任何偏差、缺陷或系统性错误都将直接转移并被学生模型学习。

蒸馏不会“清理”知识;它只是转移知识。如果教师对某个特定人群存在偏见或在特定数据领域存在弱点,学生模型将继承完全相同的弱点。

“负面知识”的挑战

如果教师模型对某个特定预测“自信地错误”,它也会教导学生“自信地错误”。

这可能比一个仅仅不确定的模型更有害。蒸馏过程可能会放大教师的错误,将它们固化到更小、更高效的模型中,在那里它们可能更难被检测到。

蒸馏是实现你目标的正确工具吗?

最终,使用蒸馏的决定完全取决于你项目的主要目标。

- 如果你的主要重点是在资源受限的环境(如移动或边缘设备)中部署: 假设你能负担得起前期训练的复杂性,蒸馏是实现模型尺寸和延迟所需缩减的首选技术。

- 如果你的主要重点是最大化原始预测准确性: 蒸馏是错误的工具。你的精力最好花在训练出最好的独立模型上,因为学生永远无法超越教师的性能。

- 如果你的主要重点是快速原型设计和迭代: 完全避免蒸馏。多阶段管道和复杂的超参数调整将显著减慢你的开发和实验周期。

了解这些缺点可以让你有策略地部署知识蒸馏,将其视为一种用于优化的专业工具,而不是一种通用的改进方法。

总结表:

| 缺点 | 关键影响 |

|---|---|

| 训练复杂性 | 多阶段管道 vs. 简单训练 |

| 计算成本 | 教师模型训练的高昂前期成本 |

| 超参数调整 | 温度(T)和 alpha 等敏感参数 |

| 性能上限 | 学生模型无法超越教师的准确性 |

| 偏差继承 | 学生继承教师的缺陷和偏差 |

需要在没有蒸馏缺点的情况下优化实验室的 AI 模型部署? KINTEK 专注于提供可靠的实验室设备和耗材,以支持您的整个机器学习工作流程,从强大的计算硬件到高效的数据处理工具。让我们的专家帮助您构建更精简、更有效的管道。立即联系我们,讨论您的特定实验室需求!

图解指南