影响尺寸缩减的主要因素是材料本身的固有物理特性。虽然所使用的机械很重要,但硬度、粘性和含水量等特性从根本上决定了材料在受力时如何分解。

任何尺寸缩减过程的效率和结果都取决于设备施加的外部力与材料内部对断裂的抵抗力之间的平衡,而这由其物理和化学性质决定。

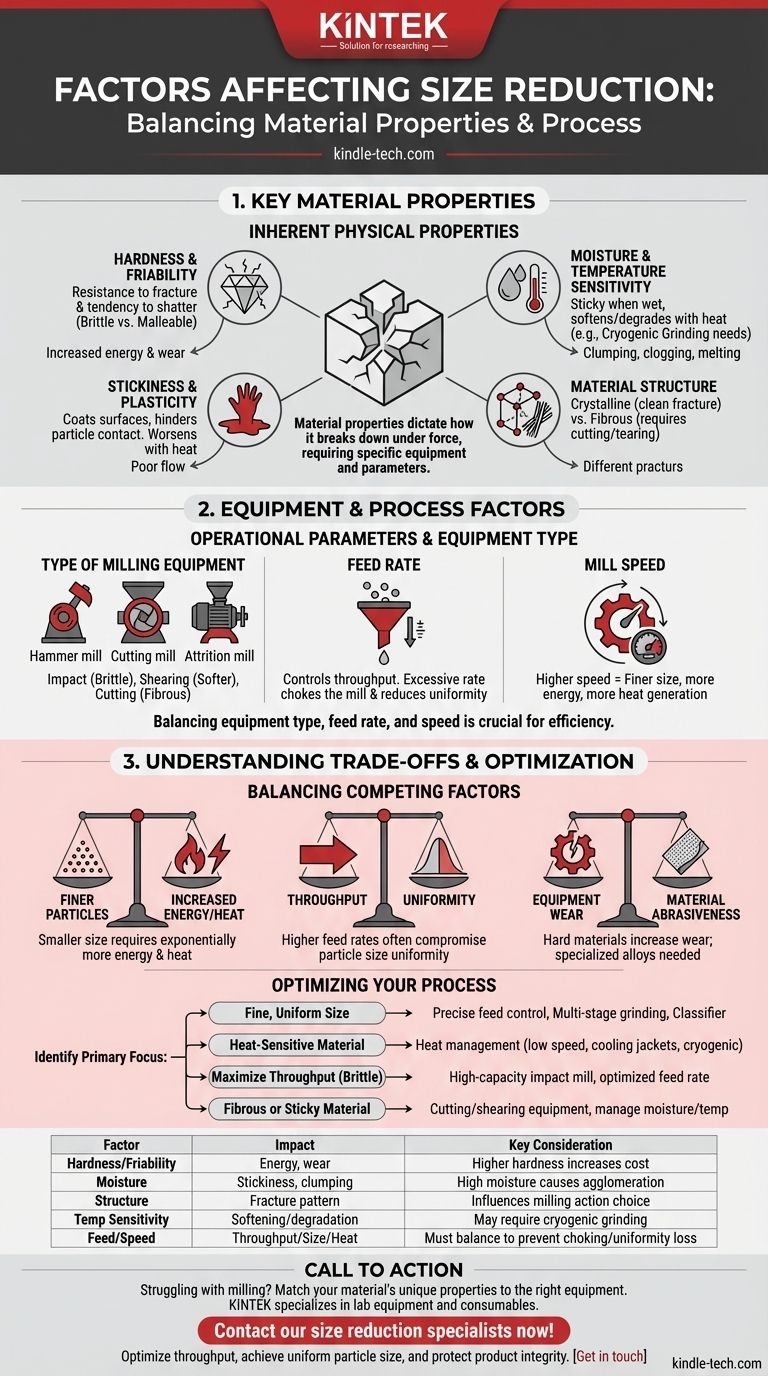

影响尺寸缩减的关键材料特性

被研磨物质的特性是最重要的变量。了解它们有助于选择合适的设备和工艺参数。

硬度和脆性

硬度是衡量材料抵抗局部变形的能力。较硬的材料需要更多的能量才能断裂,导致更高的运营成本和研磨设备的磨损增加。

脆性是物质破碎成更小碎片的趋势。高度易碎(脆性)的材料在撞击时容易破碎,而韧性较差(可塑性或延展性)的材料可能会变形而不破裂。

含水量

材料中的水分含量是一个关键因素。即使是微小的变化,也可能显著改变材料在研磨过程中的行为。

如所提供的参考文献所述,水分会影响硬度和粘性等特性。高水分会导致颗粒结块(团聚),堵塞筛网并附着在磨机内部,从而严重降低效率。

粘性和塑性

粘性、胶状或油性材料是出了名的难以研磨。它们往往会附着在研磨表面和筛网上,阻碍有效的颗粒接触和流动。

此特性通常与水分和温度有关。在室温下易碎的材料,如果在研磨过程中升温,可能会变得具有塑性和粘性。

材料结构

材料的内部结构决定了它将如何断裂。

结晶材料具有明确的解理面,倾向于干净地断裂成更小、形状相似的颗粒。纤维材料,如木材或植物物质,韧性更强,通过切割或撕裂作用而非冲击作用进行尺寸缩减更为有效。

温度敏感性

尺寸缩减过程中会产生大量热量。对于热敏材料,这可能是一个大问题,导致它们熔化、软化或发生化学降解。

这种软化可能导致上述的塑性问题,完全停止研磨过程。在这种情况下,通常需要采用低温研磨等特殊技术,利用液氮使材料变脆。

设备和工艺因素

虽然材料特性至关重要,但研磨设备的运行参数也起着关键作用。

研磨设备类型

不同的磨机以不同的方式施加力。冲击磨(如锤式磨)对脆性材料有效,而摩擦磨(利用剪切力)或切割磨更适合较软或纤维材料。

进料速度

进入磨机的材料进料速度必须仔细控制。过高的进料速度会“堵塞”磨机,使其容量超负荷,导致性能不佳和潜在堵塞。

磨机速度

对于锤式磨或销磨等设备,转速是关键变量。更高的速度会传递更多的能量,通常会产生更细的粒度。然而,更高的速度也会产生更多的热量。

理解权衡

优化尺寸缩减过程很少是关于最大化单个变量。它涉及平衡相互竞争的因素以实现所需的结果。

更细颗粒与增加的能量和热量

实现更小的粒度需要更多的能量输入。这种能量的指数级增加不仅提高了成本,还会产生更多的热量,这可能会损坏产品或设备。

吞吐量与粒度均匀性

追求更高的进料速度(吞吐量)通常会损害最终产品的质量。更快的加工过程可能导致更宽的粒度分布和更低的均匀性。

设备磨损与材料磨蚀性

加工坚硬或磨蚀性材料不可避免地会导致研磨部件的磨损。这会增加维护成本和停机时间。选择采用硬化或特殊合金制造的机械是前期投资与长期运营成本之间的权衡。

优化您的尺寸缩减过程

为了控制结果,您必须将材料特性与正确的设备和操作参数对齐。

- 如果您的主要重点是获得非常细小、均匀的粒度: 优先精确控制进料速度,并考虑多级研磨或使用分级机分离颗粒。

- 如果您的主要重点是加工热敏材料: 您的主要关注点是热量管理,这意味着使用较低的磨机速度、冷却夹套或低温研磨。

- 如果您的主要重点是在脆性材料上最大化吞吐量: 选择高容量冲击磨,并仔细优化进料速度以防止堵塞,同时以高效速度运行。

- 如果您的主要重点是减少纤维或粘性材料: 避免使用冲击磨,而是选择使用切割、剪切或撕裂作用的设备,并仔细管理水分和温度。

最终,掌握尺寸缩减来自于理解您正在管理材料的固有特性,而不仅仅是操作一台机器。

总结表:

| 因素 | 对尺寸缩减的影响 | 关键考虑事项 |

|---|---|---|

| 硬度与脆性 | 决定所需能量;脆性材料易碎。 | 硬度越高,磨损和能源成本越高。 |

| 含水量 | 影响粘性和结块;高水分降低效率。 | 可能导致团聚和堵塞。 |

| 材料结构 | 决定断裂模式;纤维材料与结晶材料行为不同。 | 影响研磨作用(冲击、切割、剪切)的选择。 |

| 温度敏感性 | 热量可能使材料软化或降解;可能需要低温研磨。 | 对热敏物质至关重要。 |

| 进料速度与磨机速度 | 控制吞吐量和粒度;高速产生更多热量。 | 必须平衡以防止堵塞并确保均匀性。 |

是否正在为研磨效率低下或粒度不一致而苦恼? 挑战往往在于将材料的独特特性与合适的设备和工艺参数相匹配。KINTEK 专注于实验室设备和耗材,提供专业知识和机械,以优化您对任何材料的尺寸缩减——无论是热敏、纤维、磨蚀性还是粘性材料。

让我们的专家帮助您选择完美的磨机并配置理想的参数,以最大化吞吐量,实现均匀粒度,并保护您的产品完整性。立即联系我们进行个性化咨询,看看正确的合作关系能带来怎样的不同。

图解指南