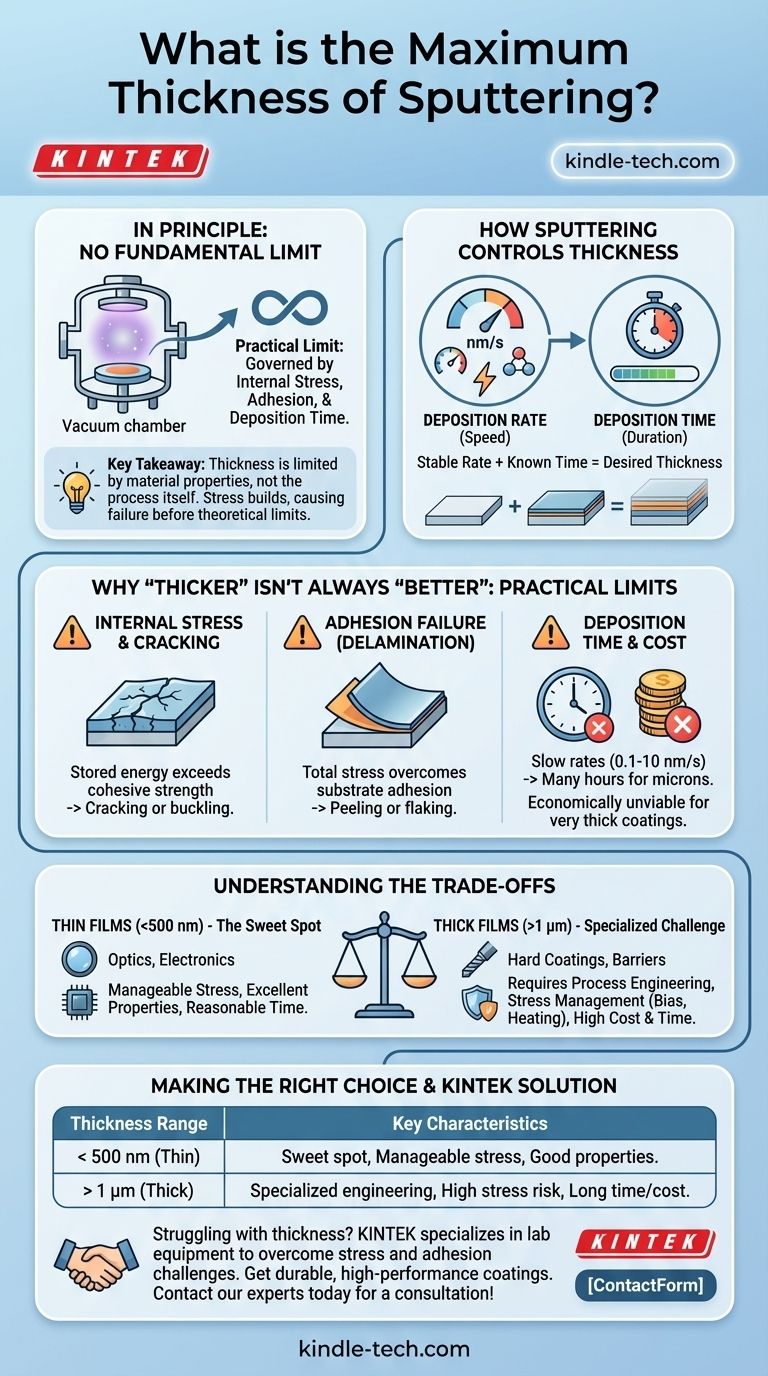

原则上,使用溅射技术所能形成的薄膜厚度没有根本的上限。然而,实际的最大厚度受内部薄膜应力、附着力和沉积时间控制,对于专业应用,厚度通常在几百纳米到几微米之间。

关键要点是,溅射厚度不受工艺本身的限制,而是受所沉积薄膜的材料特性限制。随着厚度的增加,内部应力会积累,这可能导致薄膜在达到理论极限之前就出现开裂、剥落或分层。

溅射如何控制薄膜厚度

溅射本质上是一个基于时间的工艺。您通过控制在已知、稳定的速率下运行沉积的时间来达到所需的厚度。

沉积速率的作用

沉积速率是材料在基板上积累的速度,通常以埃或纳米/秒为单位。该速率由溅射功率、气体压力以及所溅射的具体材料等因素决定。

沉积时间的重要性

一旦建立了稳定的沉积速率,薄膜厚度就成为时间的直接函数。要制备 50 纳米的薄膜,只需以已知速率运行所需的时间即可。要制备更厚的薄膜,则运行更长时间。

为什么“更厚”不总是“更好”:实际限制

虽然理论上您可以无限期地运行该工艺,但在沉积真正“厚”的涂层(例如几毫米)之前,您会遇到实际的失效问题。最主要的障碍是内部应力。

内部应力和薄膜开裂

几乎所有溅射薄膜都存在一定程度的内部应力,可以是压应力(相互挤压)或拉应力(相互分离)。这种应力会随着薄膜变厚而积累。

在临界厚度下,这种储存的能量会变得过大。应力将超过薄膜自身的内聚强度,导致其开裂或起皱以释放能量。

附着力失效(分层)

同样,薄膜中的总应力可能会克服其与基板的附着力。薄膜越厚,将薄膜从表面拉开的总力就越大。

这会导致分层,即薄膜完全剥落或脱落。这是厚溅射薄膜最常见的失效模式之一。

沉积时间和成本

溅射沉积速率通常相当慢,通常在 0.1 到 10 纳米/秒的范围内。

沉积厚度达几微米(数千纳米)的薄膜可能需要数小时。这使得该工艺对于需要快速获得非常厚涂层的应用来说,速度极慢且在经济上不可行。

理解权衡

“理想”厚度是所需物理特性(如耐磨性)与应力和时间固有限制之间的平衡。

薄膜(< 500 nm):最佳范围

这个范围,包括通常推荐的 200 纳米标记,是光学和电子学许多应用的理想范围。

在此范围内,总应力通常是可控的,薄膜性能优异,沉积时间合理。薄膜足够厚以发挥其功能,但又不会厚到自我破坏。

厚膜(> 1 µm):专业挑战

实现附着力良好、低应力的厚度超过一微米的薄膜是可能的,但这需要大量的工艺工程。

这通常涉及仔细调整气体压力、使用基板偏置或结合周期性热处理来控制应力。这些薄膜专用于要求较高的应用,例如工具的硬质涂层或厚腐蚀屏障。

为您的目标做出正确的选择

您的目标厚度应由您的最终目标以及对材料限制的理解来决定。

- 如果您的主要关注点是光学或电子性能: 目标是达到满足性能规格的最薄薄膜,因为这将最大限度地减少应力和成本。

- 如果您的主要关注点是耐磨性或阻隔保护: 可能需要更厚的薄膜,但您必须计划工艺开发以控制应力并确保牢固的附着力。

- 如果您的主要关注点是成本和吞吐量: 请认识到溅射对于非常厚的薄膜(几微米)效率不高;评估其他方法,如电镀或热喷涂是否更合适。

最终,正确的厚度不是由溅射设备的限制决定的,而是由您特定应用的物理要求决定的。

总结表:

| 厚度范围 | 关键特性和考虑因素 |

|---|---|

| < 500 nm (薄膜) | - 大多数应用(光学、电子)的最佳范围 - 可控的应力水平 - 优异的薄膜性能 - 合理的沉积时间 |

| > 1 µm (厚膜) | - 需要专业的工艺工程 - 开裂/分层风险高 - 需要应力管理技术(偏置、加热) - 沉积时间长,成本更高 |

在为您的应用实现正确的溅射薄膜厚度方面遇到困难?

在 KINTEK,我们专注于实验室设备和耗材,帮助您克服内部应力和附着力的挑战。我们的专业知识确保您获得根据您的特定需求定制的耐用、高性能涂层——无论是用于薄膜电子设备还是厚保护屏障。

让我们一起优化您的沉积工艺。立即联系我们的专家进行咨询!

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- VHP灭菌设备过氧化氢H2O2空间灭菌器

- 钼钨钽特形蒸发舟