提高球磨机效率是一个系统地平衡关键操作参数的过程。 需要调整的最关键因素是磨机的转速、研磨介质的特性(尺寸、材料和体积)以及被研磨材料的特性,例如其进料速率以及在湿法研磨中浆料的密度。

球磨机不是一个蛮力机器;它是一个受物理学控制的动态系统。真正的效率提升并非来自于单一的“技巧”,而是来自于理解冲击力和磨蚀力之间的相互作用,然后系统地调整每个变量以匹配您的特定材料和产出目标。

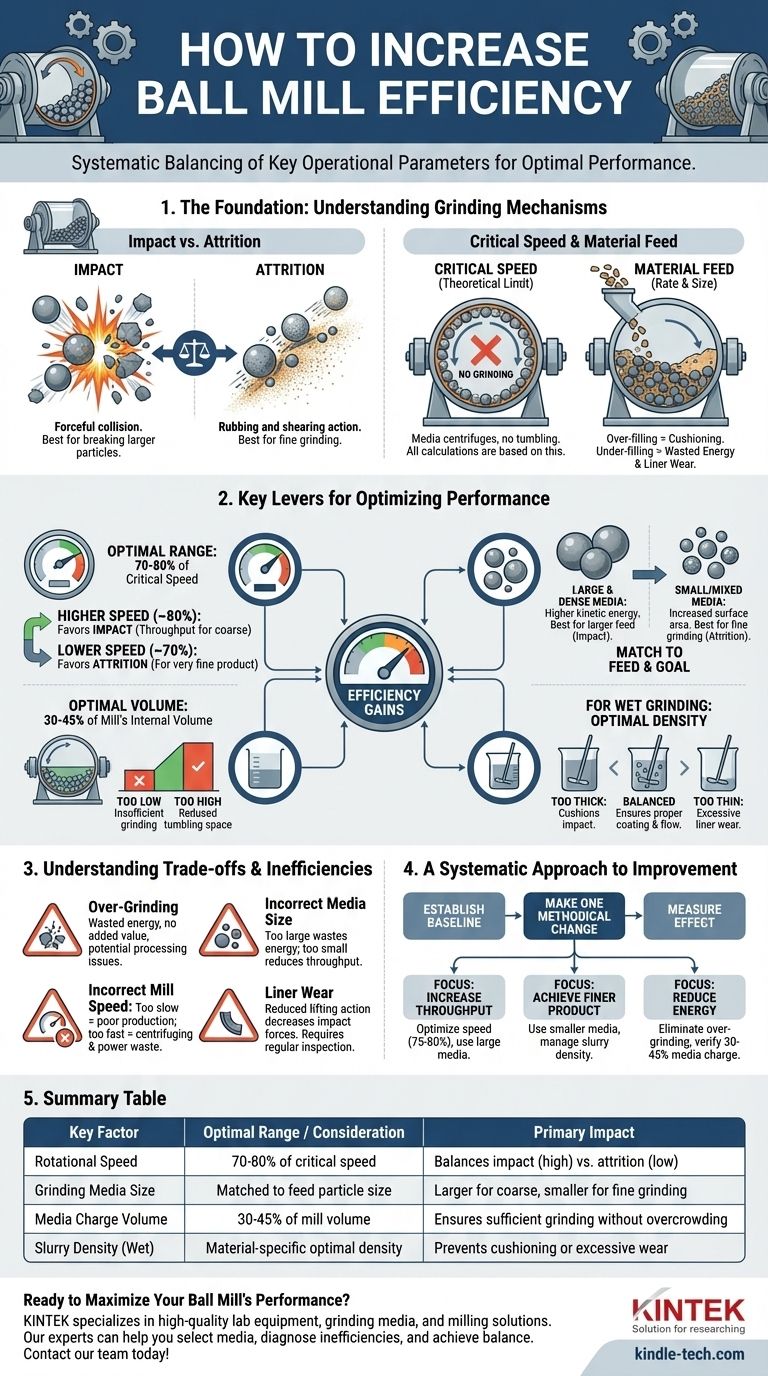

基础:理解研磨机制

球磨机的效率取决于它将能量从旋转的筒体、通过研磨介质并传递到您想要破碎的材料上的有效程度。这通过两种主要机制发生。

冲击与磨蚀

冲击 (Impact) 是研磨介质(钢球)与材料的有力碰撞,这对破碎较大的颗粒非常有效。磨蚀 (Attrition) 是当钢球和颗粒相互滑动时发生的摩擦和剪切作用,这对研磨更细的颗粒更有效。最高效的研磨通常是两者的平衡。

什么是“临界速度”?

临界速度 (Critical speed) 是理论上的旋转速度,在该速度下,研磨介质将仅因离心力而被固定在磨机内壁上,就像洗衣机脱水时的衣物一样。在该速度下,不会发生研磨,因为介质从不翻滚。所有操作速度的计算都基于此临界值。

物料进料的作用

进料的速率和尺寸至关重要。用物料使磨机过度填充会缓冲介质,降低冲击力并降低效率。相反,填充不足会导致能量浪费,因为介质会相互碰撞以及与磨机衬板碰撞,而不是与目标材料碰撞。

优化性能的关键杠杆

要提高磨机的性能,您必须关注可以控制的变量。这四个杠杆对整体效率有最显著的影响。

调整转速

操作速度设定为临界速度的百分比。通常在 70-80% 临界速度之间运行。

- 较高的速度(接近 80%)有利于冲击力,提高较粗物料的产量。

- 较低的速度(接近 70%)有利于磨蚀力,这对于实现非常精细的最终产品可能更好。

选择正确的研磨介质

研磨介质是您磨机的“引擎”。其特性必须与您的进料材料和所需的成品尺寸相匹配。

- 介质尺寸: 需要更大的钢球来破碎较大的进料颗粒(冲击)。混合尺寸或较小的钢球更适合精细研磨(磨蚀)。

- 介质密度: 密度更大的介质(例如钢优于陶瓷)提供更大的动能和冲击力,但也需要更多的动力来转动磨机。

优化介质装载量(体积)

介质装载量 (media charge) 指的是研磨介质占据的磨机体积。这通常在 磨机内部体积的 30% 到 45% 之间。

- 装载量过低 会导致研磨事件不足和能量浪费。

- 装载量过高 会减少物料空间并限制介质的翻滚运动,从而降低效率。

控制浆料密度(湿法研磨)

在湿法研磨中,浆料密度(或矿浆密度)至关重要。最佳密度可确保颗粒正确地覆盖介质以实现高效研磨并正确流过磨机。太稠的浆料会缓冲介质的冲击,而太稀的浆料会导致介质与衬板的过度磨损。

理解权衡与低效率

追求一个目标,例如最大产量,可能会产生意想不到的后果。承认这些权衡是实现平衡、可持续效率的关键。

过度研磨的问题

将物料研磨得比目标规格更细是能量浪费的主要来源。它消耗动力而没有为最终产品增加价值,甚至可能在下游处理中产生问题。

错误介质尺寸的成本

使用对进料材料来说过大的介质会因低效的冲击而浪费能量。使用过小的介质将无法有效破碎最粗的颗粒,导致产量低和产品质量差。

错误磨机速度的风险

磨机转速过慢会优先考虑磨蚀,但这可能不符合您的生产需求。转速过快则接近临界速度,导致介质离心并完全停止研磨过程,同时仍消耗最大功率。

衬板磨损的影响

磨机内部衬板上的提升筋对于介质的翻滚至关重要。随着这些衬板磨损,其提升作用变得不那么有效,从而降低了冲击力并降低了整体研磨效率。需要定期检查。

提高效率的系统方法

首先确定当前操作的基线,然后一次进行一项有条不紊的更改,以衡量其效果。

- 如果您的主要重点是提高产量: 优先将磨机速度优化到有效范围的较高端(例如,临界速度的 75-80%),并确保您的介质足够大,可以破碎最粗的进料颗粒。

- 如果您的主要重点是实现更细的产品: 考虑使用尺寸较小的介质以增加表面积并促进磨蚀,同时仔细控制浆料密度以防止缓冲。

- 如果您的主要重点是降低能耗: 进行审计,通过调整停留时间或分级机设置来消除过度研磨,并验证您的介质装载量是否在 30-45% 的最佳范围内。

将球磨机视为一个相互关联的精确系统,您可以释放出显著且可持续的性能和成本效益的提升。

总结表:

| 关键因素 | 最佳范围/考虑因素 | 主要影响 |

|---|---|---|

| 转速 | 临界速度的 70-80% | 平衡冲击(高转速)与磨蚀(低转速) |

| 研磨介质尺寸 | 与进料颗粒尺寸匹配 | 粗磨用大尺寸,细磨用小尺寸 |

| 介质装载量体积 | 磨机体积的 30-45% | 确保有足够的研磨事件而不过度拥挤 |

| 浆料密度(湿法研磨) | 特定于材料的最佳密度 | 防止缓冲(太稠)或过度磨损(太稀) |

准备好最大化您的球磨机性能了吗?

优化研磨过程很复杂,但您不必独自完成。KINTEK 专注于高质量的实验室设备和耗材,包括根据您的特定材料和目标定制的研磨介质和研磨解决方案。我们的专家可以帮助您:

- 为您的应用选择完美的研磨介质。

- 诊断低效率并推荐精确的调整。

- 实现高产量、精细产品质量和低能耗之间的平衡。

立即联系我们的团队进行咨询,让我们帮助您释放实验室流程的全部潜力。通过我们的联系表单取得联系 即可开始!

图解指南