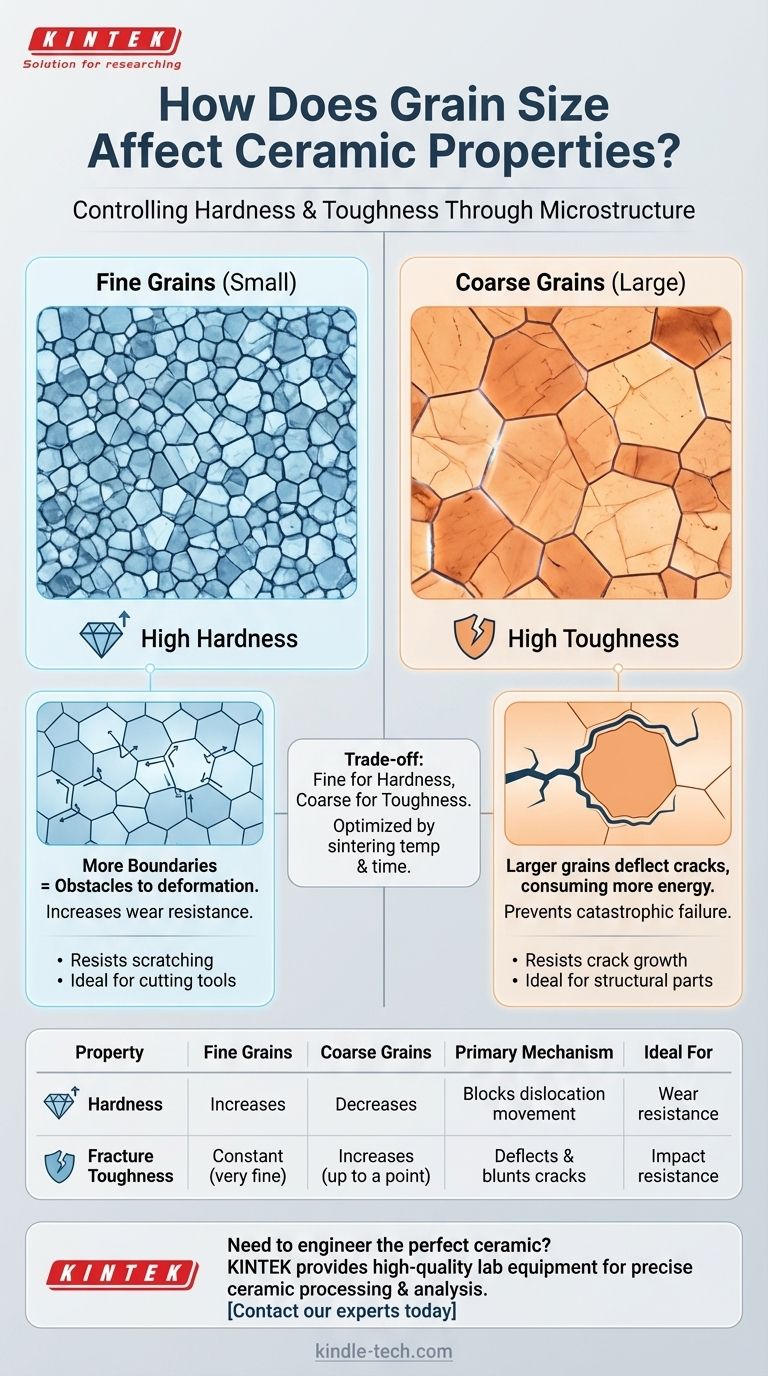

在陶瓷工程中,晶粒尺寸是控制机械性能的主要因素。简单来说,减小陶瓷的晶粒尺寸通常会增加其硬度,使其更耐刮擦和磨损。相反,增加晶粒尺寸(在一定程度上)可以提高其断裂韧性,即抵抗裂纹扩展的能力。

核心原则是晶界——单个晶粒之间的界面——充当障碍物。这些晶界密度更高(在细晶粒材料中发现)会阻碍变形,从而增加硬度,而裂纹必须绕过较大晶粒的路径可以耗散更多的能量,从而提高断裂韧性。

晶界在硬度中的作用

晶粒尺寸与硬度之间的关系是材料科学中最基本概念之一。这完全取决于材料的内部微观结构。

什么是晶粒和晶界?

陶瓷材料不是一个单一的均匀块体。它是一种多晶固体,意味着它由许多称为晶粒的小型独立晶体组成。

当这些单个晶粒相遇时,它们形成称为晶界的界面。这些晶界是原子错配的区域,对材料的整体行为至关重要。

晶界如何产生硬度

硬度是衡量材料抵抗局部塑性变形(如刮伤或压痕)的量度。在晶体材料中,这种变形是通过称为位错运动的过程发生的。

晶界是这种运动的有效屏障。要使位错从一个晶粒传递到另一个晶粒,它必须改变方向,这需要大量的能量。

细晶粒的影响

具有更小或更细晶粒的材料在相同体积内具有更高密度的晶界。

由于材料中容纳了更多的屏障,位错运动受到严重限制。这使得材料更难发生变形,从而导致硬度更高。这就是观察到硬度随晶粒尺寸增大而降低的原因。

解析断裂韧性悖论

虽然细晶粒有利于硬度,但对断裂韧性(抵抗开裂的能力)的影响更为复杂,可能看似违反直觉。

韧性与硬度

断裂韧性不是抵抗表面压痕;而是阻止裂纹一旦开始扩展。控制这些的机制与控制硬度的机制不同。

晶界处的裂纹偏转

当裂纹遇到晶界时,它可以被偏转、钝化或被迫改变其路径。这个过程会消耗断裂能量,减缓裂纹的扩展。

在晶粒较粗的陶瓷中,裂纹可能被迫进行更大、更曲折的偏转才能绕过晶粒。这种方向的显著变化可以耗散比在细晶粒材料中发生的许多小偏转更多的能量。

行为解读

这解释了为什么对于非常细晶粒的陶瓷,断裂韧性可能保持恒定,然后开始随晶粒尺寸的增加而增加。当晶粒大到足以有效改变裂纹路径时,材料吸收断裂能量的能力就会提高,从而导致更高的韧性。

理解权衡

针对特定应用优化陶瓷需要平衡这些相互竞争的性能。很少有单一的晶粒尺寸能完美满足所有标准。

硬度与韧性的困境

核心的权衡是明确的:最大化硬度和耐磨性的细晶粒微观结构可能无法提供最高的断裂韧性。

工程师必须决定哪个性能对部件的生存能力更关键。切削工具可能优先考虑硬度,而结构部件可能需要最大的韧性来防止灾难性失效。

加工的作用

重要的是要记住,晶粒尺寸不是偶然形成的。它是陶瓷加工条件(主要是烧结温度和时间)的直接结果。

较高的烧结温度或较长的保温时间允许晶粒生长,导致微观结构变粗。对该过程的仔细控制是材料科学家将所需性能设计到最终部件中的方式。

为您的应用做出正确的选择

选择最佳晶粒尺寸不是要找到一个“最佳”值,而是要使材料的微观结构与其预期功能保持一致。

- 如果您的主要关注点是耐磨性和表面硬度:应瞄准细晶粒微观结构,因为高密度的晶界能有效抵抗塑性变形和刮擦。

- 如果您的主要关注点是断裂韧性和防止灾难性失效:应考虑晶粒较粗的陶瓷,因为较大的晶粒可以促进裂纹偏转,增加裂纹扩展所需的能量。

最终,控制晶粒尺寸是设计出完全适合其特定操作需求的陶瓷的关键。

摘要表:

| 性能 | 细晶粒(小) | 粗晶粒(大) |

|---|---|---|

| 硬度 | 增加 | 降低 |

| 断裂韧性 | 恒定(对于非常细的) | 增加(直到一定程度) |

| 主要机制 | 晶界阻碍位错运动 | 较大晶粒偏转和钝化裂纹 |

| 理想用途 | 耐磨性、切削工具 | 结构部件、抗冲击性 |

需要为您的特定要求设计完美的陶瓷吗?

在 KINTEK,我们专注于提供精确的陶瓷加工和分析所需的高质量实验室设备和耗材。无论您是烧结样品以达到特定的晶粒尺寸,还是测试机械性能,我们的解决方案都能帮助您优化应用的硬度和韧性。

立即联系我们的专家,讨论我们如何支持您实验室的材料科学需求,并帮助您开发卓越的陶瓷部件。

图解指南

相关产品

- 水热合成反应釜聚四氟乙烯碳纸和碳布纳米生长定制PTFE特氟龙零件制造商

- 定制PTFE特氟龙零件制造商,用于PTFE球阀阀座

- 工程先进陶瓷用高温氧化铝(Al2O3)炉管

- 用于蒸发的超高纯石墨坩埚

- 非标绝缘子定制的定制PTFE特氟龙零件制造商