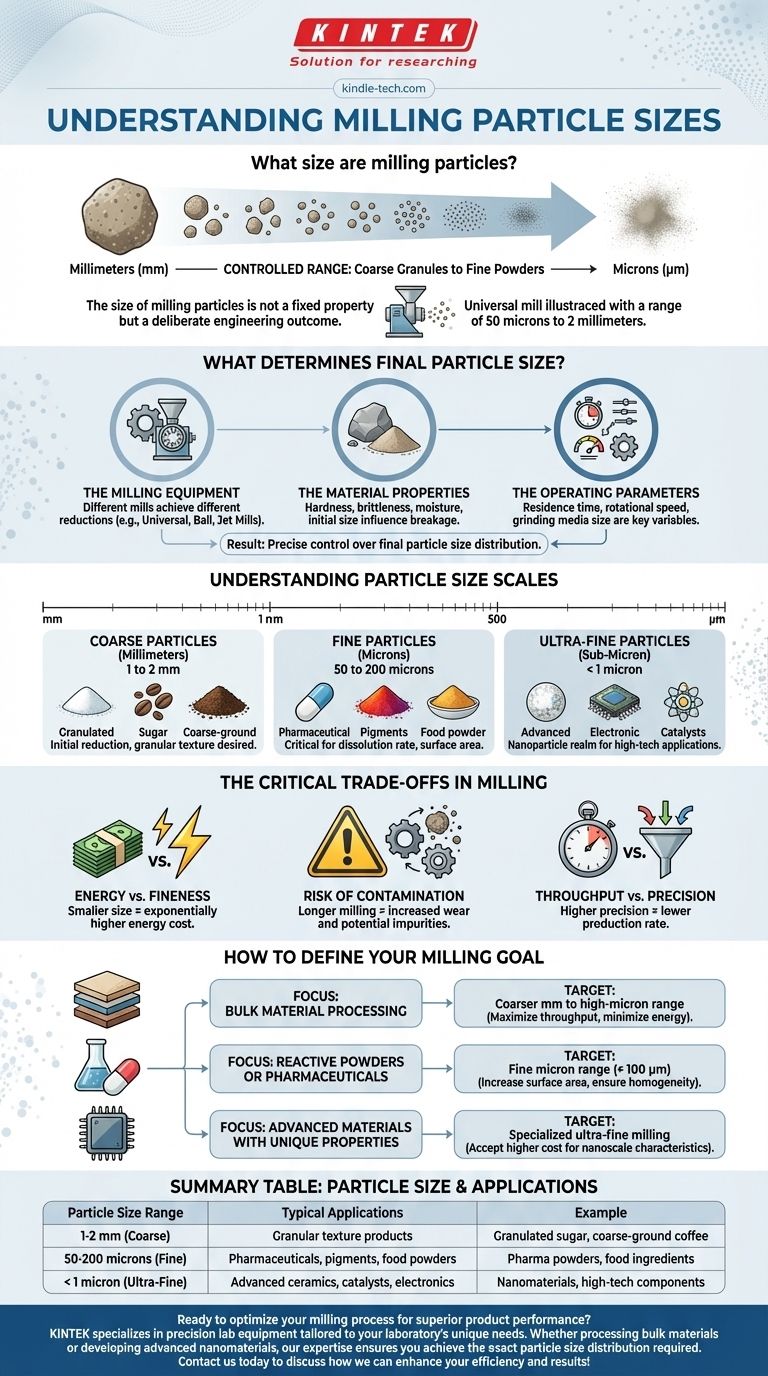

在工业研磨中,研磨材料的最终粒度不是一个单一的数字,而是一个经过精心控制的范围。根据设备和应用的不同,研磨颗粒的尺寸可以从毫米级的粗颗粒到微米级的细粉。例如,一台万能磨机可以配置成生产粒度范围从50微米到2毫米的颗粒。

研磨颗粒的尺寸不是一个固定的属性,而是一个经过深思熟虑的工程结果。它由研磨技术的选择和操作参数决定,所有这些都根据最终产品的具体要求量身定制。

什么决定最终粒度?

研磨颗粒的最终尺寸是三个相互作用因素的结果:使用的设备、被研磨材料的特性以及操作的具体参数。

研磨设备

不同类型的磨机旨在实现不同程度的尺寸减小。例如,万能磨机使用旋转和固定元件在特定范围内研磨材料。

其他设备,如球磨机,通过翻滚研磨介质来粉碎颗粒,而气流磨机则利用高速气流使颗粒碰撞并破裂,通常能达到更细的尺寸。

材料特性

起始材料(“磨料”)的固有特性至关重要。坚硬、脆性材料的断裂方式与柔软、延展性材料不同。

水分含量、磨蚀性和初始粒度等因素都会影响材料的分解难易程度以及所需的能量。

操作参数

操作员可以微调过程以控制输出。关键变量包括停留时间(材料在磨机中停留的时间)、设备的转速以及所用研磨介质的类型和尺寸。

调整这些参数可以精确控制最终粒度分布。

了解粒度尺度

要理解这些规格,可视化不同的尺度及其常见应用会很有帮助。

粗颗粒(毫米)

这个范围,通常从1到2毫米,常用于初步尺寸减小或需要颗粒状纹理的产品。想想粗磨咖啡或砂糖。

细颗粒(微米)

微米范围(1微米 = 0.001毫米)是大多数工业粉末所在的范围。粒度为50到200微米在制药、颜料和食品粉末等应用中很常见,这些应用中溶解速率和表面积等特性至关重要。

超细颗粒(亚微米)

专业的研磨工艺可以生产小于1微米的颗粒,进入“纳米颗粒”领域。这些用于先进陶瓷、催化剂和电子产品等高科技应用,在纳米尺度上会出现独特的材料特性。

研磨中的关键权衡

实现特定粒度并非没有权衡。理解这些限制是实现高效和有效过程的关键。

能量与细度

能量输入与粒度之间存在基本关系。将材料从1毫米研磨到100微米所需的能量远多于最初的粗磨。实现更小粒度所需的成本呈指数级增长。

产量与精度

研磨到非常特定和窄的粒度分布通常需要更长的处理时间或更复杂的分类步骤。这会降低系统的整体生产率(产量)。

污染风险

更长、更剧烈的研磨会增加磨机内部组件和研磨介质的磨损。这增加了设备中的少量污染物进入最终产品的风险,这在高纯度应用中是一个关键问题。

如何定义您的研磨目标

“正确”的粒度完全取决于您的目标。使用这些指南来确定您的要求。

- 如果您的主要重点是散装材料加工:您可能会在粗毫米到高微米范围内操作,以最大化产量并最小化能源成本。

- 如果您的主要重点是生产反应性粉末或药品:您的目标将是细微米范围(例如,低于100微米),以增加表面积并确保均匀性。

- 如果您的主要重点是具有独特性能的先进材料:您可能需要专业的超细研磨,接受更高的成本和复杂性以实现特定的纳米级特性。

最终,理想的粒度是能够精确满足您应用性能和经济要求的粒度。

总结表:

| 粒度范围 | 典型应用 |

|---|---|

| 1-2毫米(粗) | 砂糖,粗磨咖啡 |

| 50-200微米(细) | 药品,颜料,食品粉末 |

| <1微米(超细) | 先进陶瓷,催化剂,电子产品 |

准备好优化您的研磨过程以获得卓越的产品性能了吗? KINTEK专注于为您实验室的独特需求量身定制精密实验室设备和耗材。无论您是处理散装材料还是开发先进纳米材料,我们的专业知识都能确保您获得所需的精确粒度分布。立即联系我们,讨论我们如何提高您的效率和成果!

图解指南