介绍

聚四氟乙烯(PTFE)因其独特的化学稳定性、低摩擦系数(0.04-0.15)、宽温度范围(-268°C 至 +315°C)和优异的耐腐蚀性(pH 0-14),已成为机械密封领域的核心材料之一。然而,传统的纯聚四氟乙烯存在冷流、机械强度低和显著蠕变等缺陷,限制了其在极端工作条件下的应用。近年来,通过材料改性、结构优化和工艺创新,聚四氟乙烯在机械密封中的性能和应用范围取得了重大突破。

I.提高 PTFE 性能的关键创新技术

-

填充改性技术:通过在聚四氟乙烯基体中添加碳纤维、玻璃纤维和石墨等填料,材料的冷流动性和蠕变率显著降低,同时抗压强度和耐磨性得到提高。例如,添加了碳纤维的 Mecflon® PTFE 产品可以适应高动态负载环境,摩擦损失减少 30% 以上。此外,纳米二氧化硅等填料的引入进一步优化了分子间的结合力,使密封件在高压(>20 兆帕)下仍能保持稳定的形状。

-

多向纤维结构设计 通过单轴/多轴拉伸工艺制备的膨体聚四氟乙烯(ePTFE)形成了高纤维多孔结构。这种结构兼具柔韧性和回弹性,能适应密封面的微小缺陷,安装压力可降低 40%,且无需预成型。TEADIT® 系列产品通过多向定向纤维技术实现了各向同性的拉伸强度(>10 兆帕),解决了传统聚四氟乙烯各向异性的限制。

-

表面功能化处理:通过等离子处理或化学蚀刻,可将聚四氟乙烯的表面能从 18 mN/m 提高到 50 mN/m,显著增强与金属界面的粘附性,并将密封环在高速旋转(大于 5000 rpm)下的泄漏率降低到 0.01 mL/min。

II.创新应用场景和典型案例

-

化工设备密封 在强酸(如 98% 的硫酸)和强碱(40% 的 NaOH)介质中,改性聚四氟乙烯密封环的寿命可达橡胶密封环的 5 倍以上。例如,某石化公司使用石墨填充聚四氟乙烯垫片后,法兰泄漏率从 0.5% 降至 0.02%,年维护成本减少 120 万元。

-

高端机械领域 膨胀聚四氟乙烯密封带(厚度 0.5-6.4 毫米)取代了传统的金属垫片,被用于飞机液压系统(压力 35 兆帕)和汽车油箱密封。其较低的热膨胀系数(10-⁴/°C)可补偿铝合金和不锈钢之间的变形差异,避免密封件在高温(180°C)下失效。

-

食品和制药行业 食品级聚四氟乙烯密封件通过了 FDA 认证,可在无菌灌装设备中承受 121°C 蒸汽灭菌,且无增塑剂迁移风险。在一条乳品生产线上应用后,设备停机率降低了 60%,年产量提高了 15 万吨。

III.未来发展趋势

-

智能制造 采用人工智能驱动的注塑成型工艺,实现孔隙率(<1%)和密度(2.1-2.3 g/cm³)的精确控制,产品一致性达到 99.7%。

-

环保型复合材料:生物基填料(如竹纤维)与聚四氟乙烯的复合研究已进入试验阶段,在保持密封性能的同时,有望减少 30% 的碳排放。

-

适应极端工作条件:针对核反应堆冷却系统(辐射剂量大于 10⁶ Gy)和深空探测设备(-200°C 真空),开发了多层梯度结构聚四氟乙烯密封件,预计将于 2026 年完成地面模拟测试。

结论

聚四氟乙烯在机械密封领域的创新应用,本质上是材料科学、结构力学和制造工艺的深度合作。随着新能源、航空航天等领域的快速发展,聚四氟乙烯密封技术将不断突破性能界限,推动工业设备向高效、绿色方向发展。

相关产品

- PTFE 电解池 电化学腐蚀耐受密封与非密封

- 定制PTFE特氟龙零件制造商,用于PTFE瓶油烟采样管

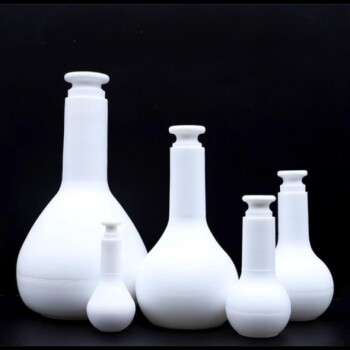

- F4 PTFE 容量瓶定制聚四氟乙烯零件制造商

- 定制加工和模塑PTFE特氟龙零件制造商,提供PTFE坩埚和盖子

- 水热合成反应釜聚四氟乙烯碳纸和碳布纳米生长定制PTFE特氟龙零件制造商