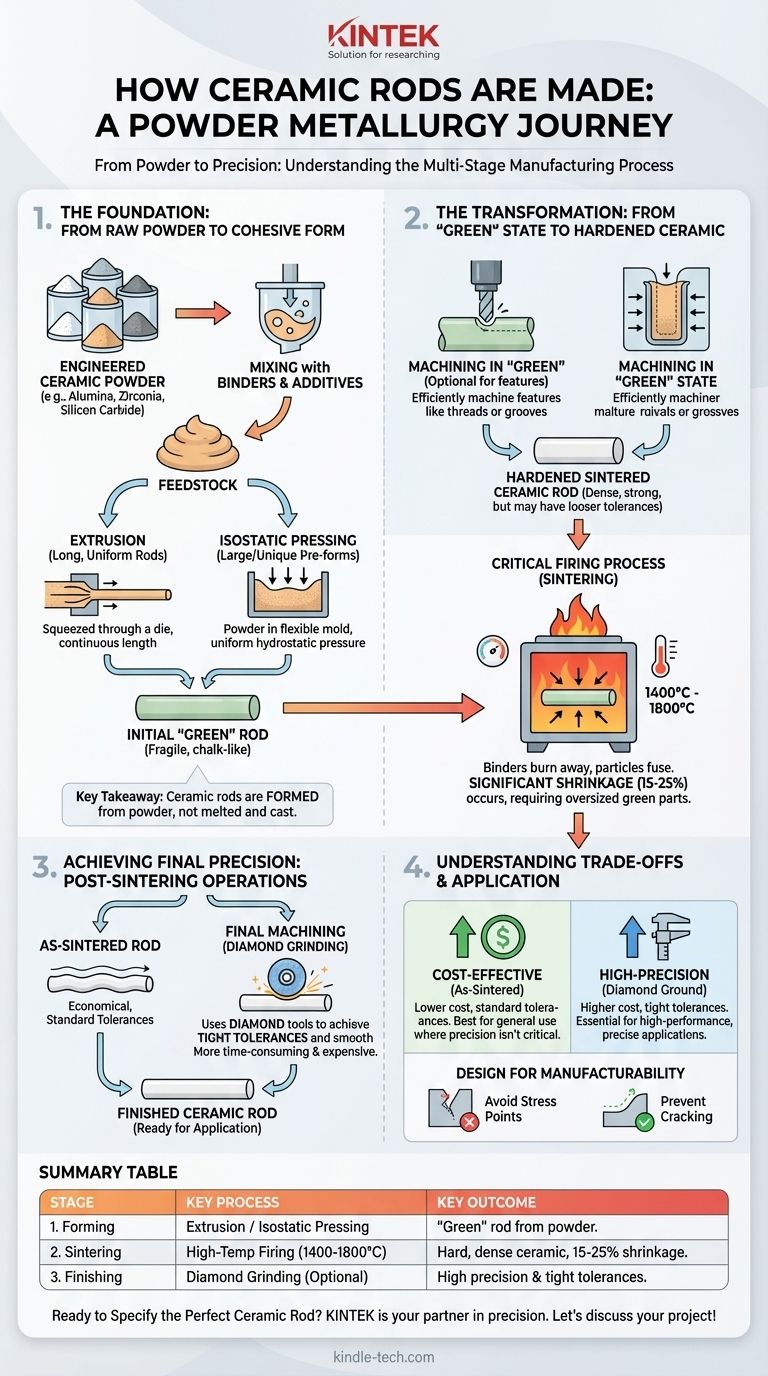

从核心来看,陶瓷棒的制造是一个多阶段的粉末冶金过程。它首先将精细陶瓷粉末与粘合剂混合,形成可加工的团块,然后进行成型,在称为烧结的过程中于极端高温下加热以熔合颗粒,并通常通过精密研磨完成以满足最终规格。

关键在于陶瓷棒不像金属那样熔化和铸造;它们是由粉末成型并烧制的。这种根本区别解释了其独特的性能,包括高温稳定性、极高硬度、固有的脆性,以及与收缩和尺寸公差相关的制造挑战。

基础:从原始粉末到粘合形态

陶瓷棒的最终性能早在其进入炉子之前就已经确定。该过程始于原材料的精心选择和准备。

从正确的成分开始

该过程始于高纯度、工程化的陶瓷粉末,例如氧化铝(三氧化二铝)、氧化锆(二氧化锆)或碳化硅。这种初始粉末的粒度、分布和纯度是直接影响棒材密度、强度和最终质量的关键变量。

创建可加工的团块

干燥的粉末与各种有机添加剂混合,包括用于将颗粒粘合在一起的粘合剂、用于增加柔韧性的增塑剂以及其他助剂。这会将粉末转化为均匀的、面团状的稠度,称为原料,这对于成型过程至关重要。

两种主要的成型方法

一旦原料准备好,就必须将其塑造成最初的“棒”形。最常用的两种方法是挤压和等静压。

- 挤压:对于生产具有均匀横截面的长棒,挤压是最有效的方法。原料被强制通过模具孔,类似于从管中挤出牙膏,以创建所需形状的连续长度。

- 等静压:对于直径较大的棒材或独特的预成型件,使用冷等静压(CIP)。陶瓷粉末(含少量粘合剂)被放入柔性模具中,然后承受巨大的、均匀的静水压力。这会将粉末压实成坚固、致密的预成型件。

转变:从“生坯”状态到硬化陶瓷

成型的棒材尚未成为真正的陶瓷。它处于一种脆弱的、粉笔状的状态,称为“生坯”状态。接下来的步骤将把这个生坯部件转化为坚硬、致密的工程陶瓷。

“生坯”状态下的加工

如果最终的棒材需要螺纹、台阶或凹槽等特征,那么在部件仍处于柔软的生坯状态时进行加工会更有效和经济。这可以使用传统工具完成,但由于材料的脆弱性,需要非常小心。

关键的烧制过程(烧结)

这是最关键的步骤。生坯部件被放入高温炉中,并加热到精确的温度,通常在1400°C到1800°C之间。此温度低于材料的熔点。

在烧结过程中,粘合剂燃烧殆尽,陶瓷颗粒在其接触点处熔合在一起。部件致密化,消除孔隙率,并转化为极其坚硬和坚固的部件。

收缩的挑战

烧结的一个显著特点是收缩。随着部件的致密化,它会显著且均匀地收缩——通常为15%到25%。工程师必须精确计算并补偿这种收缩,通过将生坯部件做得更大。不可预测的收缩是烧结后部件尺寸公差较宽松的主要原因。

实现最终精度:烧结后操作

虽然烧结可以产生所需的硬度和热性能,但它很少能生产出尺寸精度完美的部件。

为什么最终加工是必要的

烧结过程中产生的微小翘曲或尺寸偏差意味着烧制后的棒材可能无法满足许多技术应用所需的严格公差。为了实现高精度,需要进行最终加工阶段。

金刚石研磨的艺术

一旦烧制,陶瓷是现有最坚硬的材料之一。它只能通过更坚硬的材料有效加工:金刚石。

烧结后加工涉及缓慢、精确的金刚石研磨。这个过程可以实现极其严格的公差和非常光滑的表面光洁度,但它比生坯加工更耗时、更昂贵。

理解权衡

制造过程直接影响您在指定陶瓷棒时必须考虑的成本和性能权衡。

成本与精度

公差与成本之间存在直接且陡峭的关系。具有标准公差的“烧结态”棒材是最经济的选择。要求进行烧结后金刚石研磨以实现严格公差可能会轻易使最终部件成本翻倍。

固有的脆性

基于粉末的工艺会在材料内部留下微观孔隙或晶界。这些微小、不可避免的缺陷充当应力集中点,这是陶瓷脆性并在拉伸或冲击载荷下突然失效的根本原因,与韧性金属不同。

可制造性设计(DFM)

理解这个过程有助于更好的设计。避免尖锐的内角,因为它们会产生应力点。设计时应采用逐渐变化的厚度,以防止烧结过程中开裂。最重要的是,仅在功能需要时才指定严格的公差,以控制成本。

如何将其应用于您的项目

您的制造规格选择应完全由您的应用要求驱动。

- 如果您的主要关注点是通用用途的成本效益:指定挤压的“烧结态”棒材,并设计您的装配以适应标准尺寸公差。

- 如果您的主要关注点是高精度和严格公差:您必须指定烧结后金刚石研磨,并且您的预算必须反映成本和交货时间的显著增加。

- 如果您的主要关注点是复杂几何形状(螺纹、凹槽):确保这些特征指定为“生坯加工”以最大程度地降低成本,但要与制造商合作,在您的设计中正确考虑烧结收缩。

通过了解陶瓷棒的制造方式,您可以做出更明智的设计决策,编写更有效的规格,并更好地预测最终部件的性能。

总结表:

| 制造阶段 | 关键工艺 | 关键成果 |

|---|---|---|

| 1. 成型 | 挤压或等静压 | 从粉末原料中创建初始“生坯”棒材形状。 |

| 2. 烧结 | 高温烧制(1400°C - 1800°C) | 熔合颗粒,形成坚硬、致密的陶瓷(收缩15-25%)。 |

| 3. 精加工 | 金刚石研磨(如果需要) | 实现最终、高精度的尺寸和严格的公差。 |

| 关键权衡 | 烧结态 vs. 研磨态 | 成本效益 vs. 高精度 |

准备好为您的应用指定完美的陶瓷棒了吗?

了解制造过程是选择正确部件的第一步。无论您需要具有成本效益的烧结态棒材还是高精度的研磨部件,KINTEK都是您精密的合作伙伴。

我们专注于提供实验室设备和耗材,包括根据您的确切需求定制的高性能陶瓷部件。我们的专家可以帮助您权衡成本和精度,以确保您的特定应用(从热管理系统到高磨损环境)获得最佳性能。

让我们讨论您的项目要求,并找到最有效的制造解决方案。

立即联系我们的陶瓷专家进行咨询!

图解指南