要修复磨损或划伤的铂盘电极,标准且最有效的方法是机械抛光。此过程使用细磨料(通常是氧化铝粉末)在抛光垫上仔细去除受损表面层,从而露出新鲜、光滑且具有电化学活性的铂表面。

核心目标不仅仅是去除划痕,而是系统地创建镜面般、无污染的表面。这通过使用一系列逐渐精细的氧化铝抛光磨料来实现,并确保在整个过程中电极始终与抛光垫保持完全垂直。

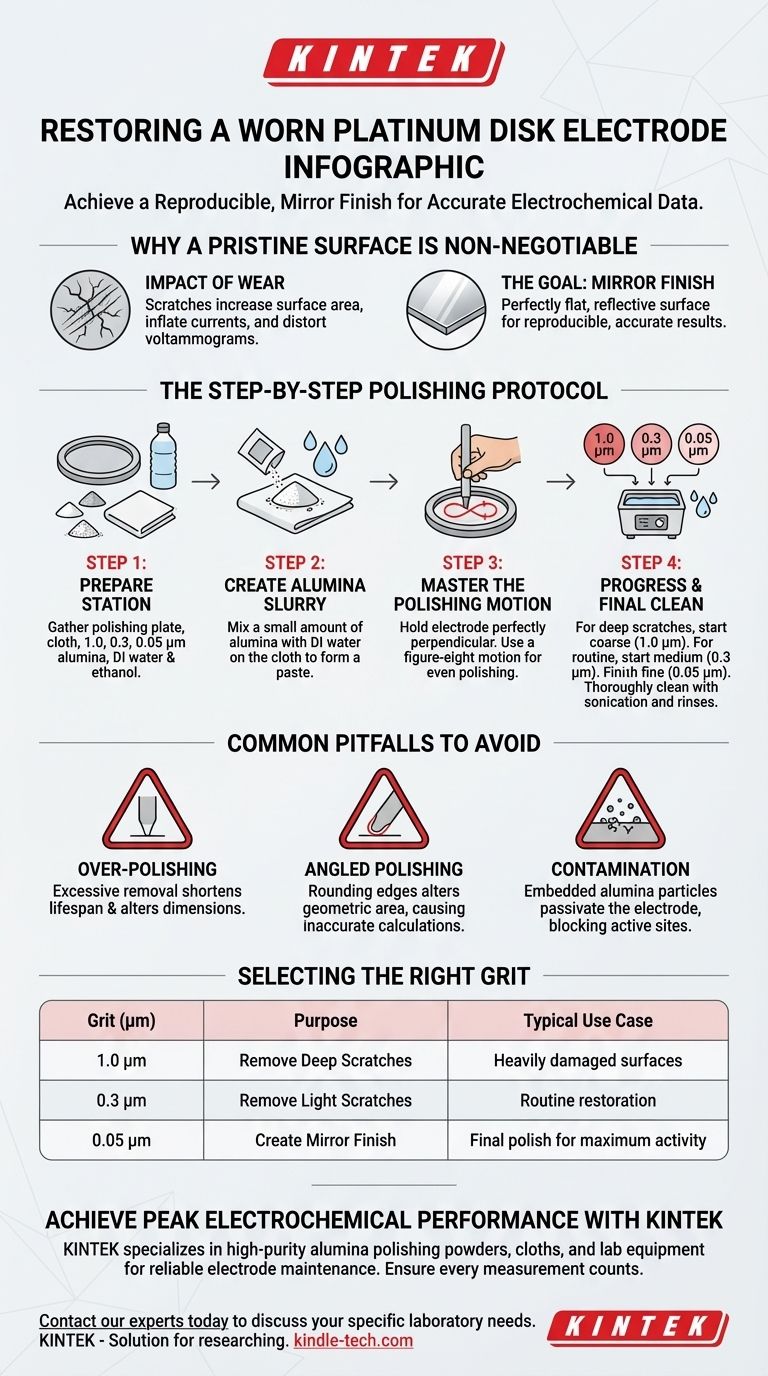

为什么原始表面不容妥协

有缺陷的电极表面会直接损害电化学数据的完整性。理解抛光背后的“原因”会强化正确技术的重要性。

划痕和磨损的影响

划痕和表面磨损会显著增加电极的真实表面积,即使几何面积保持不变。这可能会人为地夸大测得的电流。

此外,这些缺陷会改变电极的双电层电容并扰乱理想的电子转移动力学,导致伏安图失真和结果不可靠。

目标:可重现的镜面光洁度

理想的抛光表面是完全平坦、高度反光(如镜子般),并且没有任何磨料颗粒或污染物。这种均匀性是实现可重现和准确电化学测量的基础。

分步抛光规程

仔细遵循此程序以修复电极,避免造成进一步损坏。精确和清洁至关重要。

步骤 1:准备您的抛光工作站

准备好您的材料:抛光板(一块平坦的玻璃板效果很好)、抛光布或麂皮垫,以及一系列氧化铝抛光粉。常见的粒度为 1.0、0.3 和 0.05 微米 (µm)。

您还需要去离子水和乙醇来制作浆料和进行最终清洁。

步骤 2:制作氧化铝浆料

将抛光布粘在平坦的板上。将少量氧化铝粉末放在布上,并加入几滴去离子水,形成稀薄、均匀的糊状或浆料。

步骤 3:掌握抛光动作

握住电极主体,使铂盘平贴在覆盖有浆料的垫子上。绝对关键的是要使电极与抛光表面保持完全垂直。

以“8”字形移动电极。这种运动有助于确保整个表面均匀抛光,并防止产生定向凹槽。

步骤 4:逐步使用更细的磨料

对于深划痕,您可能需要从较粗的磨料(如 1.0 µm)开始。抛光一到两分钟,然后彻底冲洗电极和垫子,再换用下一个更细的磨料。

对于常规修复,通常从 0.3 µm 开始,最后使用 0.05 µm 就足够了。用 0.05 µm 氧化铝进行最终抛光应能产生明显的镜面光洁度。

步骤 5:执行彻底的最终清洁

最终抛光后,必须仔细清洁电极以去除所有残留的氧化铝颗粒。用去离子水彻底冲洗。

为获得最佳效果,将电极尖端在去离子水中超声处理几分钟,然后用乙醇冲洗,最后用去离子水冲洗。

常见陷阱及如何避免

不当的抛光可能比不抛光更糟糕。请注意这些关键的权衡。

过度抛光的风险

请记住,抛光是一个磨蚀过程,会物理去除铂。过度或过于激进的抛光会缩短电极的使用寿命,并可能改变其关键尺寸。

倾斜抛光的危险

未能使电极保持垂直是最常见的错误。这会使绝缘套的边缘变圆,改变电极的定义几何面积,并导致任何电流密度计算不准确。

污染的威胁

如果您在抛光后未能充分清洁电极,细小的氧化铝颗粒可能会嵌入柔软的铂表面。这将使电极钝化,阻塞活性位点并破坏您的测量结果。

根据您的目标做出正确选择

根据电极的当前状况选择您的起点,以确保高效且有效的修复。

- 如果您的电极只是暗淡或轻微污染: 直接从最细的 0.05 µm 氧化铝抛光开始,以刷新表面而无需去除过多的材料。

- 如果您能看到轻微划痕: 从 0.3 µm 磨料开始去除缺陷,然后进行 0.05 µm 磨料以获得最终的镜面光洁度。

- 如果您的主要重点是最大程度的可重现性: 始终在机械抛光后进行电化学清洁步骤(例如,在稀硫酸中循环)并使用标准氧化还原对进行验证,以确认表面既清洁又具有活性。

正确修复电极表面是一项关键技能,它直接转化为更高质量的数据和对结果的信心。

总结表:

| 抛光磨料 (µm) | 用途 | 典型使用场景 |

|---|---|---|

| 1.0 µm | 去除深划痕 | 严重受损的表面 |

| 0.3 µm | 去除轻微划痕 | 日常修复 |

| 0.05 µm | 创建镜面光洁度 | 最终抛光以获得最大活性 |

使用 KINTEK 实现卓越的电化学性能

修复您的铂电极对于数据完整性至关重要,但拥有合适的实验室设备和耗材可使该过程无缝进行。KINTEK 专注于高纯度氧化铝抛光粉、抛光布以及您进行可靠电极维护和制备所需的精密实验室设备。

让我们帮助您确保每一次测量都至关重要。立即联系我们的专家,讨论您的具体实验室需求,并了解我们的产品如何支持您的卓越研究。

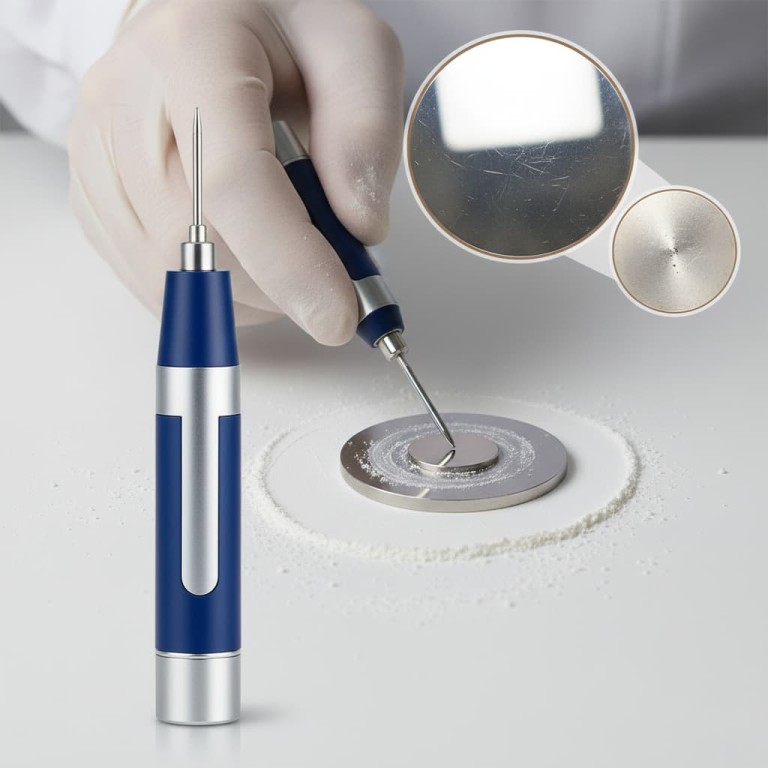

图解指南