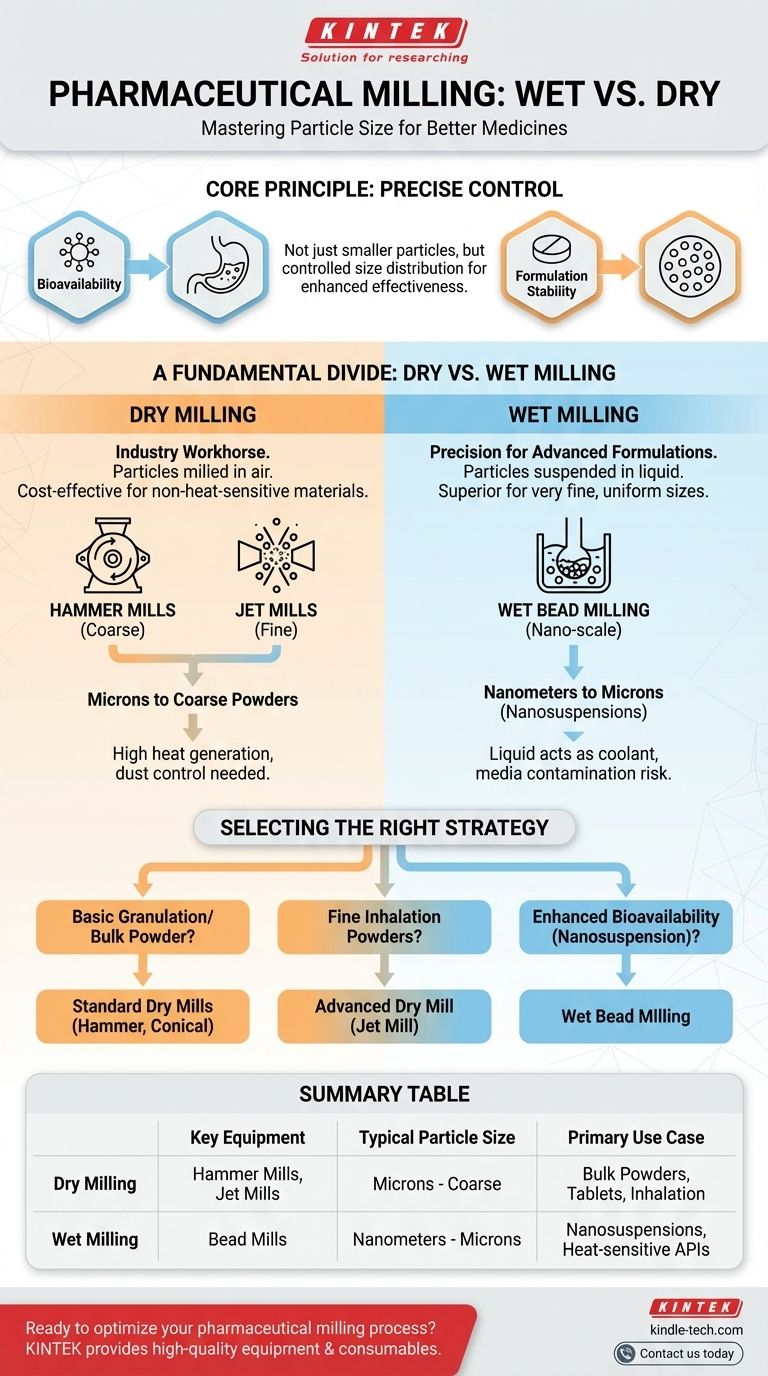

在制药行业中,研磨根据所使用的介质大致分为两类:湿法研磨(颗粒悬浮在液体中)和干法研磨(颗粒不悬浮在液体中)。选择哪种方法取决于材料的特性和所需的最终粒径,这是决定药物有效性的关键因素。

制药研磨的核心目标不仅仅是使颗粒变小,而是精确控制其粒径分布。这种控制对于提高药物溶解度、生物利用度和整体治疗性能至关重要。

核心原则:研磨为何至关重要

研磨,或称粉碎,是减小固体物质粒径的过程。在制药领域,这不仅仅是一个准备步骤;它是药物制剂的基本组成部分。

与生物利用度的联系

许多新药化合物在水中溶解度差。减小其粒径可显著增加在体内溶解的表面积,从而显著改善其吸收和生物利用度。

对制剂稳定性的影响

均匀的粒径对于创建稳定和一致的制剂至关重要。它确保活性药物成分 (API) 在片剂或混悬剂中均匀分布,从而实现可预测和可靠的剂量。

根本区别:湿法研磨与干法研磨

制药研磨技术的主要区别在于过程是在液体悬浮液中(湿法)还是在空气中(干法)进行。

干法研磨:行业主力

干法研磨是一种常见且经济高效的粒径减小方法,特别适用于非热敏或不易发生粉尘爆炸的材料。

它通常涉及冲击、摩擦(磨损)或剪切等机械力。常用设备包括使用摆动锤进行粗磨的锤式粉碎机,以及使用高速气流或气体使颗粒相互碰撞进行细磨的气流粉碎机。

湿法研磨:先进制剂的精度

湿法研磨涉及将 API 分散在液体载体中,形成浆料,然后进行研磨。该技术在实现非常精细和均匀的粒径方面表现优异。

最突出的例子是湿法珠磨。正如研究中指出的,这种方法可以精确控制到纳米尺度,这对于开发纳米混悬剂等现代药物输送系统至关重要。液体介质有助于散热并防止粉尘污染等问题。

了解权衡和关键考虑因素

选择正确的研磨技术需要仔细分析药物物质、制剂目标和加工限制。

材料特性和热敏性

高能干法研磨方法,如气流粉碎,会产生大量热量。这可能会降解热敏性 API。湿法研磨通常是这些化合物的优选,因为液体介质可作为有效的冷却剂。

目标粒径和分布

对于片剂或胶囊中使用的基本粉末,锤式或锥形磨机等干法方法通常就足够了。要生产用于吸入的细粉,则需要气流粉碎机。然而,要为注射或口服液体剂型创建稳定的纳米混悬剂,湿法珠磨是行业标准。

污染和工艺安全

细粉的干法研磨会产生显著的粉尘爆炸危险,需要严格的密闭措施。湿法研磨固有地降低了这种风险。然而,湿法研磨带来了研磨珠介质污染的风险,必须仔细管理。

制剂和下游加工

研磨过程的输出直接影响后续步骤。干法研磨产生需要混合、制粒或溶解的粉末。湿法研磨直接产生混悬液,这可能是最终剂型,或者需要喷雾干燥等进一步步骤才能将其转化回固体。

选择正确的研磨策略

您选择的研磨技术应与治疗目标和药物分子的特性直接对齐。

- 如果您的主要重点是用于简单片剂的基本制粒或散装粉末:锤式或锥形磨机等标准干法方法高效且经济。

- 如果您的主要重点是生产用于吸入产品的细微米级粉末:气流粉碎机等先进干法方法是合适的选择。

- 如果您的主要重点是通过创建纳米混悬剂来提高难溶性药物的生物利用度:湿法珠磨是实现所需粒径和稳定性的决定性技术。

最终,掌握研磨技术使配方设计师能够克服药物输送挑战并设计更有效的药物。

总结表:

| 研磨类型 | 关键设备 | 典型粒径 | 主要用途 |

|---|---|---|---|

| 干法研磨 | 锤式粉碎机、气流粉碎机 | 微米至粗粉 | 散装粉末、片剂、吸入产品 |

| 湿法研磨 | 珠磨机 | 纳米至微米 | 纳米混悬剂、热敏性 API、生物利用度增强 |

准备好优化您的制药研磨工艺了吗?正确的研磨策略对于药物溶解度、生物利用度和制剂成功至关重要。KINTEK 专注于为湿法和干法研磨应用提供高质量的实验室设备和耗材。我们的专家可以帮助您为您的 API 和制剂目标选择完美的解决方案。立即联系我们,讨论您的具体需求并改进您的药物开发过程!

图解指南