热解油的主要危害源于其固有的化学不稳定性及其反应性化合物的组成。这种不稳定性意味着油会随时间变化,粘度增加,并可能分离成不同的相,从而在储存和使用过程中产生重大风险。此外,加热油会引发快速反应,产生危险的挥发性有机化合物(VOC)和固体残留物。

热解油的核心挑战在于它不是像传统燃料油那样的成品、稳定的产品。它应被视为一种反应性化学中间体,其性质可能不可预测地变化,从而带来操作、健康和环境危害。

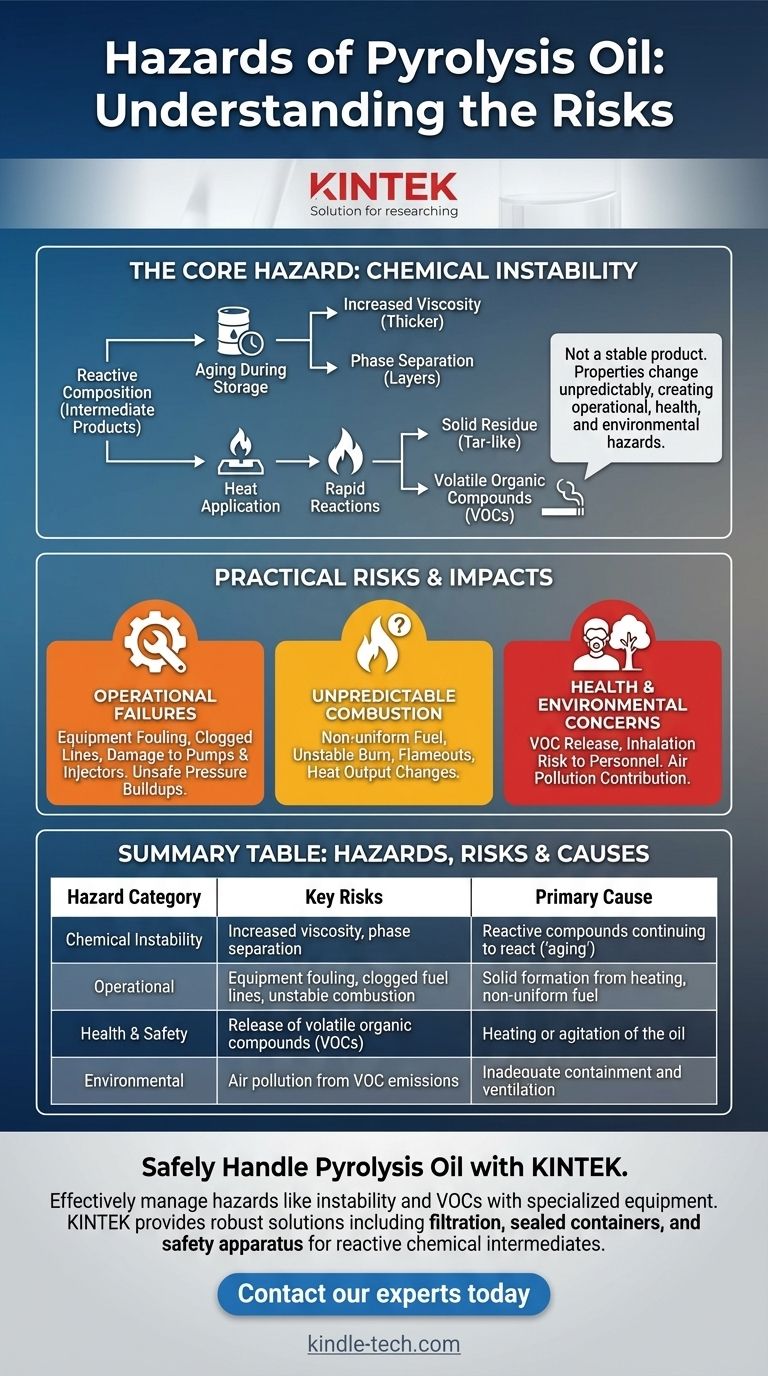

核心危害:化学不稳定性

热解油与精炼石油燃料有着根本的不同。它是原料热解后留下的含氧化合物的粗混合物,这些化合物仍在反应中。

反应性组成

该油由热解的中间产物组成。这些分子本质上不稳定,会随着时间的推移相互反应,这个过程通常被称为“老化”。

老化的难题

在储存过程中,这些缓慢的缩合反应会导致油的性质发生变化。其粘度会逐渐增加,使其更稠、更难泵送。油还可能发生相分离,即分离成具有不同化学性质和能量含量的层。

热量的危险

施加热量会显著加速这些反应。将热解油加热到 100°C 或更高可能会使其快速聚合,形成固体焦油状残留物。此过程还会释放大量的挥发性有机化合物(VOC)。

了解实际风险

这种潜在的化学不稳定性给任何储存、运输或使用热解油的人带来了切实的危害。

设备结垢和故障

粘度的逐渐增加以及加热时固体的快速形成会堵塞燃油管路、使换热器结垢,并损坏泵和喷射器。这不仅会导致操作故障,还可能在密闭系统中造成不安全的压力积聚。

不可预测的燃烧

由于油可能会分层,送入燃烧器或发动机的燃料可能不均匀。这可能导致燃烧不稳定、熄火或热输出的意外变化,在任何工业加热应用中,这都是重大的风险。

健康和环境问题

VOC 的释放,尤其是在加热或处理过程中,对人员构成直接的吸入风险。如果未得到适当的控制和管理,这些化合物也可能导致空气污染。

应避免的常见误区

最常见的错误是将热解油视为标准燃料油,从而忽略了与其反应性相关的关键危害。

假设长期稳定性

与柴油或船用燃料不同,热解油不能长期储存而不产生后果。假设它能保持其初始性能是导致结垢和相分离等操作问题的直接原因。

不充分的材料和工艺设计

为稳定燃料设计的系统可能不适用于热解油。形成固体的可能性需要不同的过滤策略和加热协议,以防止油的快速降解和设备的结垢。

忽视通风要求

VOC 释放的风险意味着标准通风可能不足。加热或搅拌热解油的密闭空间需要强大的空气处理系统来保护工人健康。

根据您的目标做出正确的选择

管理热解油的危害需要使您的策略与您的特定应用保持一致。

- 如果您的主要重点是安全储存: 您必须使用密封容器,最大限度地减少暴露于热量和空气,并计划有限的保质期,以避免因粘度增加和分离而产生的问题。

- 如果您的主要重点是将其用作燃料: 您必须有效地过滤油并仔细控制其加热过程,以防止形成可能损坏燃烧设备的固体。

- 如果您的主要重点是人员安全: 您必须实施严格的操作程序,并确保充分的通风,以管理挥发性有机化合物的暴露。

最终,安全处理热解油取决于将其视为动态的化学混合物,而不是简单、稳定的燃料。

摘要表:

| 危害类别 | 主要风险 | 主要原因 |

|---|---|---|

| 化学不稳定性 | 粘度增加,相分离 | 反应性化合物持续反应(“老化”) |

| 操作性 | 设备结垢、燃油管路堵塞、燃烧不稳定 | 加热引起的固体形成、燃料不均匀 |

| 健康与安全 | 挥发性有机化合物(VOC)的释放 | 油的加热或搅拌 |

| 环境 | VOC 排放导致空气污染 | 容器和通风不足 |

使用 KINTEK 的正确设备安全处理热解油。

有效管理热解油的危害——从化学不稳定性到 VOC 释放——需要专业的实验室设备和耗材。KINTEK 专注于为实验室需求提供强大的解决方案,包括过滤系统、密封容器和专为反应性化学中间体设计的安全设备。

立即联系我们的专家,讨论我们的产品如何帮助您减轻风险、保护人员并在您的热解油应用中确保操作安全。

图解指南