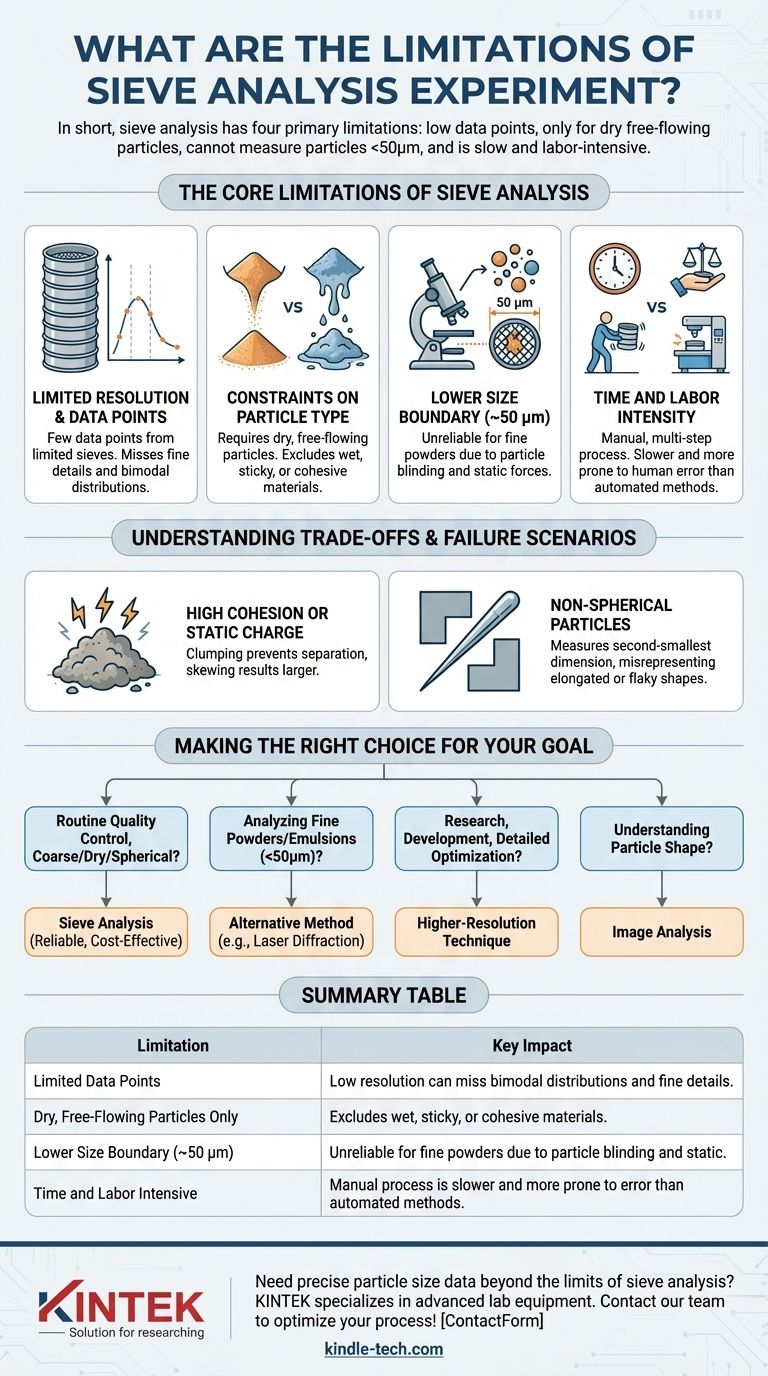

简而言之,筛析有四个主要局限性。 该方法提供的数据点数量较少,限制了分辨率;它仅适用于干燥、自由流动的颗粒;它无法准确测量小于约 50 微米 (µm) 的颗粒;并且该过程可能耗时且劳动密集。

筛析是一种基础且可靠的粒度分布测量技术,但其有效性从根本上受到颗粒特性和所需细节水平的限制。它是特定应用的骨干工具,而不是所有粒度测定需求的通用解决方案。

筛析的核心局限性

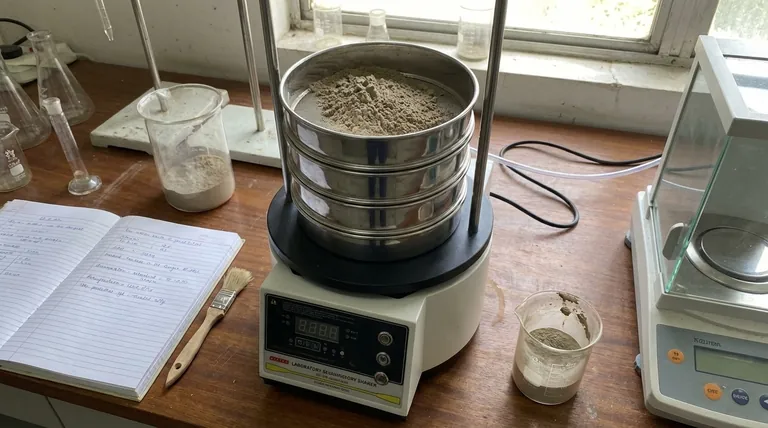

筛析,也称为级配测试,是测量颗粒大小分布最古老、最受信任的方法之一。然而,其机械的简单性也是其关键局限性的来源。了解这些对于正确解释结果以及何时选择替代方法至关重要。

有限的分辨率和数据点

一套标准的测试筛通常最多包含八个筛孔。这意味着您的整个颗粒大小分布曲线仅由八个数据点构成。

这种低分辨率提供了尺寸分布的广泛概述,但很容易遗漏重要细节。它可能无法识别多个峰值(双峰分布)或对于高性能材料的过程控制和产品质量至关重要的细微变化。

颗粒类型的限制

筛析的基本原理要求颗粒是干燥的,并且在搅拌下能够自由流动。

这立即排除了潮湿、粘性或易于团聚的材料。内聚性粉末会聚集在一起,无法通过它们本应通过的筛孔,从而导致对颗粒尺寸的显著高估。

下限尺寸边界

对于非常细的粉末,通常是小于 50 µm 的粉末,筛析变得不可靠且不切实际。

随着颗粒变小,静电和分子间内聚力(范德华力)等力变得强于将它们拉过网孔的重力。这会导致细小颗粒粘附在一起以及粘附到筛网本身,这种现象被称为堵孔,它完全使结果无效。

时间和劳动强度

与激光衍射等现代自动化方法相比,筛析是一个手动、多步骤的过程。

它需要仔细的样品准备、测试前后对每个筛子的精确称重、漫长的振荡时间以及手动数据计算。这使得它非常耗时,并引入了更高的人为错误风险。

理解权衡:常见的失败场景

筛析的局限性不仅仅是理论上的。它们会导致特定的、实际的场景,在该场景中,该方法将产生误导性或完全不正确的数据。

高内聚性或静电荷的材料

如果您的粉末在处理时结块或容易产生静电,筛析则不是合适的方法。结块将阻止适当的分离,使分布偏向较大的颗粒尺寸。

非球形或细长颗粒

筛子测量的是颗粒的第二小尺寸——本质上是它是否能穿过一个方形孔。

对于长、针状或片状颗粒,这非常成问题。一根长纤维可以端着穿过筛孔,记录下的尺寸并不能反映其真实长度或长径比。对于这些材料,图像分析等方法要合适得多。

需要高分辨率数据的应用

如果您正在开发新产品或优化制造过程,您需要详细的数据。筛析无法提供检测颗粒尺寸分布中微小但关键的变化所需的粒度洞察力,而这些变化可能会影响产品性能,例如溶解速率、堆积密度或反应性。

为您的目标做出正确的选择

选择正确的粒度分析技术完全取决于您的材料和您的目标。

- 如果您的主要重点是粗糙、干燥和大致球形材料(例如沙子、砾石、谷物)的常规质量控制: 筛析是一种可靠、经济高效且完全足够的方法。

- 如果您的主要重点是分析细粉、乳液或悬浮液(< 50 µm): 您必须使用替代方法,例如激光衍射或动态光散射。

- 如果您的主要重点是研究、开发或详细的过程优化: 筛析的低分辨率是一个重大缺点,需要更高分辨率的技术。

- 如果您的主要重点是了解颗粒形状而不是仅仅是尺寸: 筛析不适用;您应该使用某种形式的图像分析。

归根结底,了解工具的局限性是有效使用它的第一步。

摘要表:

| 局限性 | 关键影响 |

|---|---|

| 数据点有限 | 低分辨率可能会遗漏双峰分布和细微细节。 |

| 仅限干燥、自由流动的颗粒 | 排除潮湿、粘性或内聚性材料。 |

| 下限尺寸边界 (~50 µm) | 由于颗粒堵孔和静电,对细粉不可靠。 |

| 时间和劳动密集 | 与自动化方法相比,手动过程更慢,更容易出错。 |

需要超出筛析限制的精确粒度数据? KINTEK 专注于用于准确颗粒表征的先进实验室设备和耗材。我们的专家可以帮助您选择正确的——从激光衍射到图像分析——技术,以确保您的特定材料和研发或质量控制目标获得可靠的结果。立即联系我们的团队,优化您的粒度分析过程!

图解指南