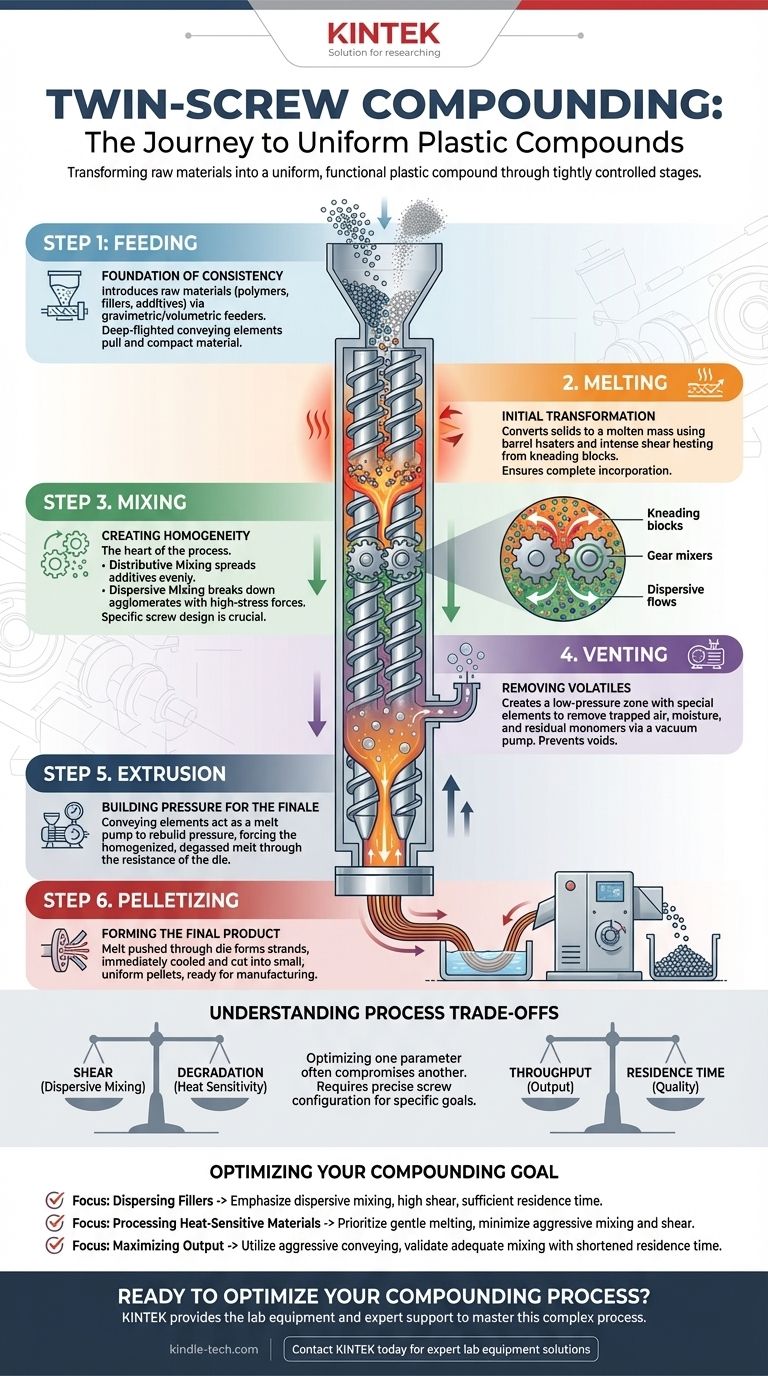

在双螺杆混炼中, 原材料通过一系列严格控制的阶段转化为均匀、功能性的塑料复合材料。基本步骤包括进料、熔融、输送、混合、排气,最后是挤出均化后的产品。每个阶段都在挤出机机筒的特定区域发生,这由旋转螺杆元件的设计决定。

从本质上讲,双螺杆混炼不仅仅是混合;它是一个高度工程化的热力学和机械过程。它利用精确配置的螺杆元件来控制原材料向具有特定、可重复性能的最终材料的转化。

挤出机机筒之旅

可以将混炼过程视为原材料从料斗到模具的旅程。双螺杆的每个部分都旨在执行特定任务,以推动这种转化。

第 1 步:进料 - 一致性的基础

该过程始于将原材料——聚合物、填料和添加剂——引入挤出机的进料口。这通常通过重量计量进料器(以最大精度按重量计量材料)或体积进料器(按体积计量)来完成。

一致、稳定的进料速率是生产优质复合材料的必要条件。初始螺杆元件被设计为深螺槽的输送部分,用于将材料从进料口拉入并开始压实。

第 2 步:熔融 - 初始转化

输送前进后,材料进入熔融区。熔融是通过两种主要机制实现的:来自加热的机筒壁的热传导,以及更重要的是,螺杆的机械作用产生的剪切加热。

捏合块或其他专用元件产生强烈的剪切力,迅速将固体聚合物颗粒或粉末转化为熔融状态。此阶段对于确保所有组分都融入单一的熔融物中至关重要。

第 3 步:混合 - 实现均匀性

这是混炼过程的核心。熔融后,材料会受到剧烈混合,以确保所有添加剂均匀分布。混合有两种类型:

- 分配混合 (Distributive Mixing): 此过程将添加剂颗粒均匀地分散到聚合物基体中,就像将糖溶解在水中一样。它确保没有添加剂过多或聚合物过多的区域。

- 分散混合 (Dispersive Mixing): 此过程施加高应力,以将添加剂(如颜料或填料)的团聚体(结块)分解成其基本颗粒。具有紧密间隙的捏合块非常适合分散。

螺杆设计中混合元件的选择和顺序决定了复合材料的最终质量。

第 4 步:排气 - 去除不需要的挥发物

许多混炼过程需要排气或脱挥发分阶段。挤出机的这一部分设计有特殊的螺杆元件,可产生低压区。

这种压降允许不需要的挥发物——例如截留的空气、水分或残留单体——通过真空泵从熔体流中抽出。此步骤对于防止最终产品中出现空隙和改善材料性能至关重要。

第 5 步:挤出 - 为最后阶段建立压力

在低压排气区之后,螺杆必须再次在熔体中建立压力。这是通过最后一组充当熔体泵的输送元件来实现的。

这种压力是必需的,以便将均化、脱气的熔融聚合物推过最终组件——模具——的阻力。

第 6 步:造粒 - 形成最终产品

最后一步是挤出,即将加压的熔体通过模具板挤出,模具板包含一个或多个小孔。这形成了连续的塑料股,通常称为“意大利面条”。

这些股线立即冷却,通常在水浴或喷水下冷却,然后通过旋转刀组件切割成小颗粒。这些颗粒是最终的可销售产品,可用于注塑或型材挤出等后续制造过程。

理解权衡

混炼过程是一个持续的平衡行为。优化一个参数通常意味着在另一个参数上做出妥协。

剪切力与降解

高剪切力非常适合分散混合,但它们也会产生大量热量。对于热敏或剪切敏感的聚合物,过度的剪切会导致链断裂,从而降解材料的分子量和物理性能。

产量与停留时间

提高螺杆速度将增加设备的产出(产量)。然而,这也减少了停留时间——材料在挤出机内停留的时间。较短的停留时间可能导致熔融不完全、混合不良或排气不足,从而影响产品质量。

螺杆配置的重要性

不存在单一的“正确”螺杆设计。每个元件(输送、捏合、混合)的排列、类型和长度都是针对特定配方和预期结果高度定制的。为分散炭黑而优化的设计与为温和混合剪切敏感的生物聚合物而设计的方案在根本上是不同的。

将这些知识应用于您的混炼目标

您的具体目标决定了您应该如何优先考虑和配置这些阶段。

- 如果您的主要重点是分散困难的填料: 您的工艺必须强调使用高剪切捏合块的分散混合阶段,并确保足够的停留时间。

- 如果您的主要重点是加工热敏材料: 您的螺杆设计应优先考虑温和的熔融和输送,使用侵略性较小的混合元件,以最大限度地减少剪切加热并防止降解。

- 如果您的主要重点是最大化产量: 您将使用侵略性的输送元件和更高的螺杆速度,但您必须验证缩短的停留时间是否仍然允许充分混合和脱挥发分以满足质量标准。

了解这些单独的阶段可以将您从机器操作员转变为工艺工程师,使您有能力解决问题并真正控制材料的最终性能。

摘要表:

| 步骤 | 关键功能 | 关键设备/元件 |

|---|---|---|

| 1. 进料 | 引入原材料(聚合物、填料、添加剂) | 重量计量/体积进料器、输送螺杆元件 |

| 2. 熔融 | 通过热量和剪切将固体转化为熔融物 | 机筒加热器、捏合块 |

| 3. 混合 | 均匀分配和分散添加剂以实现均匀性 | 捏合块、混合元件 |

| 4. 排气 | 去除不需要的挥发物(空气、水分) | 排气口、真空泵 |

| 5. 挤出 | 建立压力以将熔体推过模具 | 输送螺杆元件 |

| 6. 造粒 | 将熔体塑造成均匀的颗粒并切割 | 模具板、水浴、造粒机 |

准备好优化您的混炼工艺并获得卓越的材料性能了吗?

双螺杆混炼提供的精确控制是开发高性能塑料复合材料的关键。在 KINTEK,我们专注于提供您掌握这一复杂过程所需的实验室设备和专家支持。

无论您是分散困难的填料、加工热敏聚合物,还是旨在最大限度地提高产量,我们的解决方案都能满足您特定的实验室挑战。让我们帮助您配置正确的设备和工艺,以确保一致、高质量的结果。

立即联系 KINTEK,讨论您的混炼目标,并发现我们在实验室设备方面的专业知识如何推动您的成功。

图解指南

相关产品

- 高效实验室圆盘旋转混合器,用于样品混合和均质化

- 碳纸布隔膜铜铝箔等专业裁切工具

- 制药和化妆品应用高剪切均质机

- 实验室内部橡胶混合机 橡胶捏合机 用于混合和捏合

- 电动回转窑热解炉设备煅烧小型回转炉旋转炉