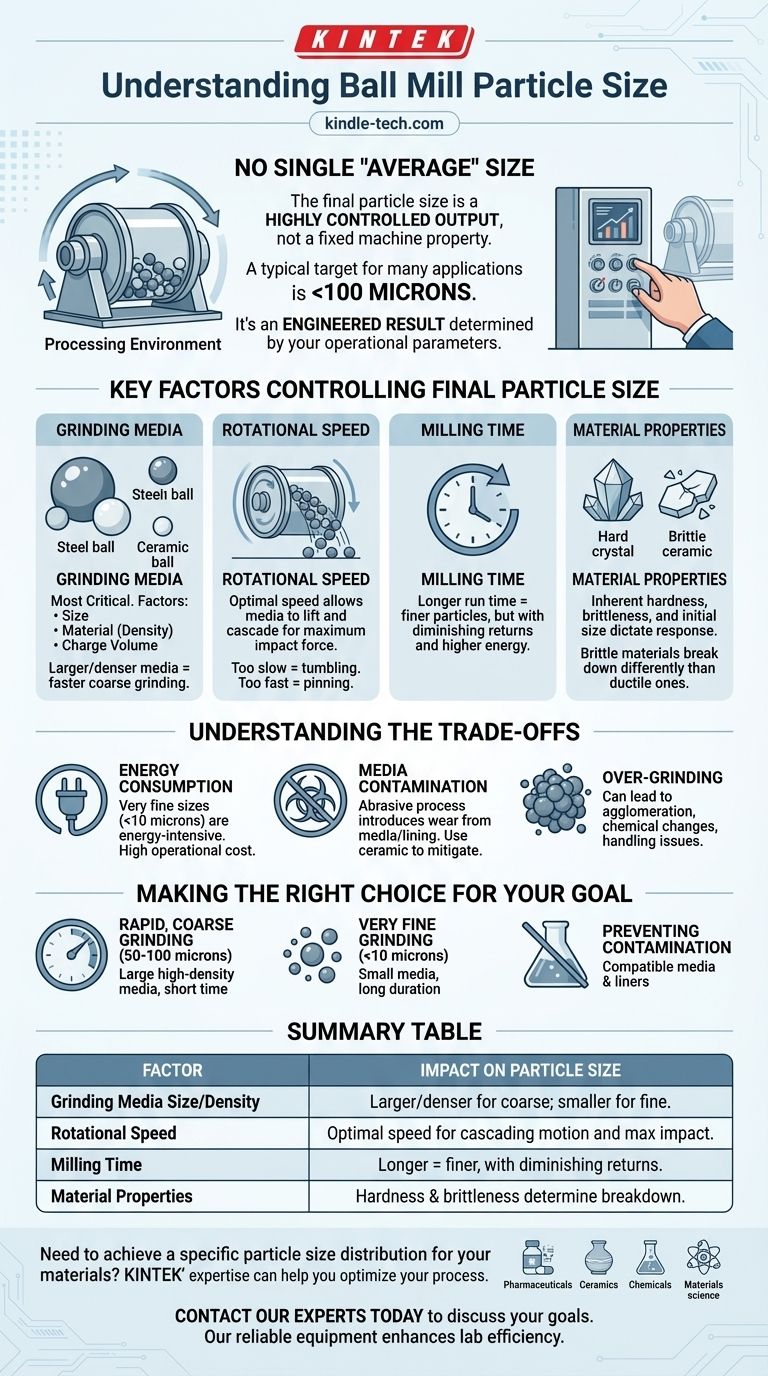

直截了当地说,球磨机没有单一的“平均”粒径,因为最终粒径是一个高度受控的输出,而不是机器的固定属性。然而,许多应用的典型目标粒径是小于100微米。球磨机的真正目的是提供一个过程,您可以通过操纵关键变量来达到您的特定应用所需的精确粒径。

最关键的要点是转变您的视角。与其问球磨机能生产多大尺寸的颗粒,不如先定义您需要的粒径。然后,球磨机是一个您可以配置以实现该特定目标的系统。

为什么没有单一的“平均”尺寸

球磨机不像带有固定输出的筛子。它是一个动态系统,旨在减小尺寸,其中最终的颗粒分布是几个相互作用因素的结果。

机器即过程

将球磨机视为一个加工环境,而不是一个简单的工具。中空的旋转筒和内部的研磨介质产生复杂的力相互作用——冲击和摩擦——随着时间的推移分解颗粒。

工程结果

最终粒径是工程结果。该过程始于一定尺寸的材料,并在达到所需细度时结束。这个结果完全由您设置的操作参数决定。

控制最终粒径的关键因素

要达到特定的粒径,您必须理解并控制研磨过程的核心变量。每个变量都对最终产品有直接而显著的影响。

研磨介质

球本身是最关键的元素。关键因素包括它们的尺寸、材料(密度)和填充量(磨机被填充了多少)。更大、更密的介质会产生更高的冲击力,从而更快地减小粗糙材料的尺寸。

转速

磨机外壳的旋转速度至关重要。如果太慢,球只会翻滚并通过磨损进行研磨。如果太快,离心力会将球压在外壳壁上,不会发生研磨。最佳速度允许介质被提升然后下落,从而产生最大的冲击力以实现高效研磨。

研磨时间

这是最直接的变量。在其他条件相同的情况下,研磨时间越长,所得颗粒越细。然而,存在收益递减,因为分解最小颗粒需要指数级更多的时间和能量。

材料特性

您正在研磨的材料的固有特性——其硬度、脆性和初始尺寸——将决定它如何响应研磨过程。脆性陶瓷的分解方式与韧性金属大相径庭。

理解权衡

优化以获得尽可能小的粒径并非总是最佳策略。理解局限性和后果对于高效和有效的过程至关重要。

能源消耗

实现非常细的粒径(例如,亚10微米)是一个能源密集型过程。随着目标粒径的减小,研磨颗粒所需的能量急剧增加。这直接影响运营成本。

介质污染

研磨过程本质上是磨蚀性的,这意味着研磨介质(球)和磨机衬里会随着时间的推移而磨损。这种磨损会向您的产品引入微量污染物。使用陶瓷介质代替钢可以减轻这种情况,但成本更高。

过度研磨

有时,将颗粒研磨得过细可能是有害的。过度研磨可能导致颗粒团聚(结块)、材料化学性质改变或下游处理困难等问题。

为您的目标做出正确选择

您的操作设置应直接反映您期望的结果。通过调整关键变量,您可以调整球磨机以生产您所需的产品。

- 如果您的主要重点是快速、粗磨(例如,50-100微米):使用更大、高密度的介质和相对较短的研磨时间,以最大化冲击力。

- 如果您的主要重点是非常细的研磨(例如,<10微米):利用更小的介质以增加表面接触面积,并运行磨机显著更长的时间。

- 如果您的主要重点是防止产品污染:选择由与您的最终产品兼容的材料(如陶瓷或不锈钢)制成的研磨介质和衬里。

最终,球磨机让您能够控制生产您的过程所需的精确粒径。

总结表:

| 因素 | 对粒径的影响 |

|---|---|

| 研磨介质尺寸/密度 | 更大、更密的介质用于粗磨;更小的介质用于细磨。 |

| 转速 | 最佳速度产生级联运动,以实现最大冲击和高效研磨。 |

| 研磨时间 | 更长的研磨时间产生更细的颗粒,但收益递减。 |

| 材料特性 | 原料的硬度和脆性决定了它如何分解。 |

需要为您的材料实现特定的粒径分布吗?

KINTEK在实验室研磨解决方案方面的专业知识可以帮助您优化您的过程。我们提供高质量的球磨机和技术支持,为您的应用选择合适的研磨介质和操作参数——无论您是在制药、陶瓷、化工还是材料科学领域。

立即联系我们的专家,讨论您的粒径目标,并了解KINTEK可靠的设备如何提高您实验室的效率和结果。

图解指南