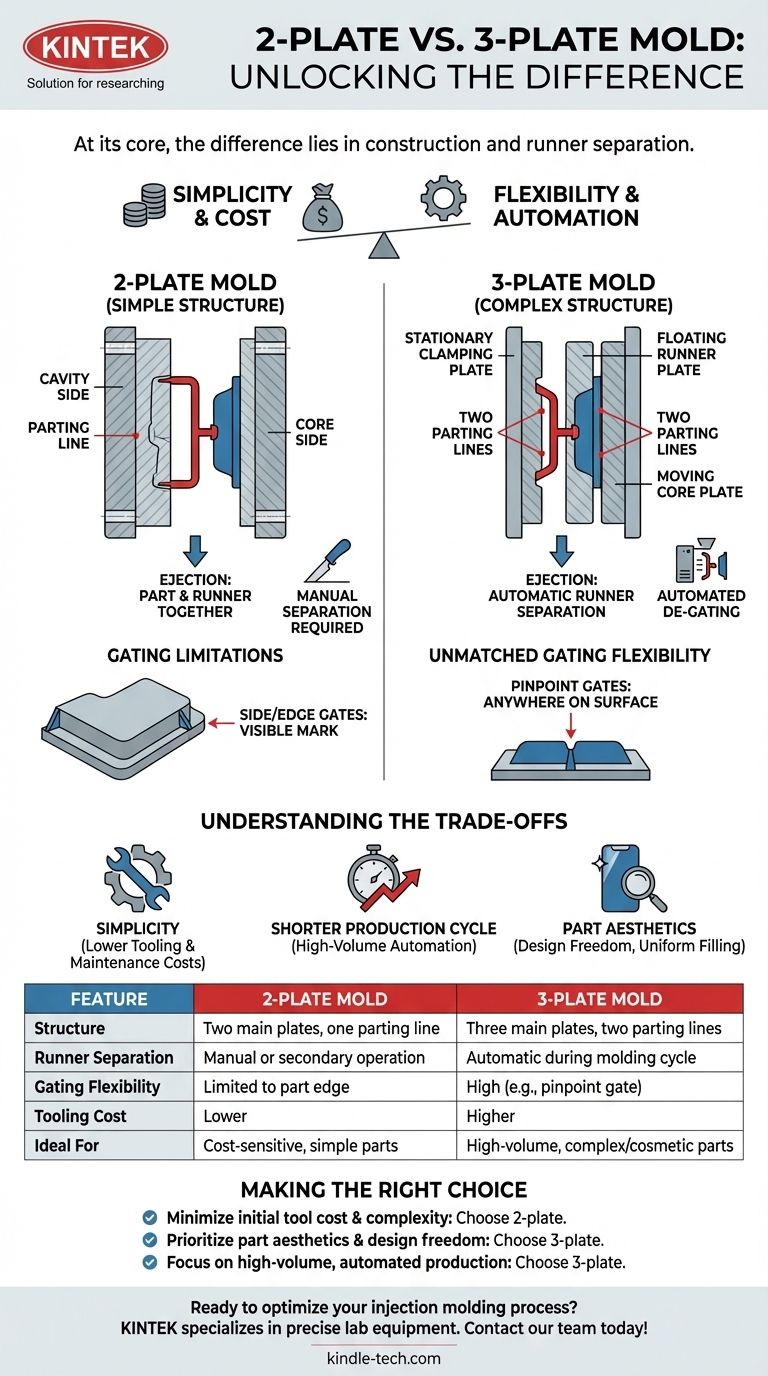

从根本上讲, 2腔模具和3腔模具之间的区别在于它们的结构以及它们如何将最终零件与塑料流道系统分离。2腔模具更简单,有一个分型面,通常将零件和流道一起顶出。3腔模具更复杂,使用两个分型面在成型周期中自动将流道与零件分离。

2腔模具和3腔模具之间的基本选择是一种权衡:2腔模具的简单性和较低的成本,与3腔模具卓越的浇口灵活性和自动流道分离能力之间的权衡。

2腔模具的结构

简单、两件式的结构

2腔模具是最常见的注塑模具类型。它由两个主要部分或板组成:型腔侧和型芯侧。

这两个板在一个称为分型线的单一平面上相遇。在顶出过程中,模具在这个分型面处打开以释放零件。

顶出过程

当2腔模具打开时,成型的零件和连接的流道系统(输送塑料的通道)一起被顶出。

这意味着通常需要一个二次操作来手动或自动将零件与流道分离。

浇口限制

浇口(熔融塑料进入零件型腔的地方)必须位于零件周边与分型线相交处。

2腔模具的常见浇口类型包括侧浇口或边缘浇口,这会在产品侧面留下可见的痕迹。

3腔模具的结构

更复杂、三件式的结构

顾名思义,3腔模具由三个主要板或部分构成。这种设计产生了两个分型面。

这三个部分是固定锁模板、浮动流道板和移动型芯板。这种更复杂的组件允许两阶段的开启顺序。

自动流道分离

当3腔模具打开时,第一个分型面将流道与零件分离。然后第二个分型面打开以顶出零件本身。

这种自动脱浇口是主要的机械优势,无需二次分离过程,并实现了更快、更自动化的生产周期。

无与伦比的浇口灵活性

3腔设计允许将点浇口放置在零件表面的几乎任何位置,而不仅仅是边缘。

这非常适合浇口痕迹必须隐藏的零件,或者适用于需要中心注入点以实现平衡塑料流动的复杂几何形状。它对于需要从中心进料的多个型腔模具也非常有效。

了解权衡

成本与复杂性

2腔模具的主要优势在于其简单性。它的设计、制造和维护成本较低。

由于增加了板和活动部件,3腔模具本质上更复杂。这导致了较高的模具成本和可能更复杂的维护。

周期时间和自动化

虽然3腔模具的机械循环可能稍长,但总生产周期时间通常更短。

这是因为自动脱浇口消除了后成型步骤,使其更适合大批量、全自动的生产运行。

零件设计与美学

3腔模具为零件设计提供了更大的自由度。使用点浇口的能力允许在顶部或底部表面进行注塑,这对于侧面瑕疵不可接受的装饰性零件至关重要。

对于像齿轮或盖子这样的径向对称零件,中心点浇口可确保均匀填充,从而降低翘曲风险并提高零件质量。

为您的目标做出正确的选择

- 如果您的主要重点是最小化初始模具成本和复杂性: 选择2腔模具,特别是如果零件边缘的浇口痕迹是可以接受的。

- 如果您的主要重点是零件美学和设计自由度: 选择3腔模具来隐藏浇口痕迹或将其放置在材料流动的理想位置。

- 如果您的主要重点是大批量、自动化生产: 选择3腔模具以消除二次脱浇口操作并缩短总体周期时间。

了解每种模具类型的能力和限制是平衡项目预算与其性能和质量要求的关键。

摘要表:

| 特征 | 2腔模具 | 3腔模具 |

|---|---|---|

| 结构 | 两个主板,一个分型面 | 三个主板,两个分型面 |

| 流道分离 | 需要手动或二次操作 | 在成型周期中自动完成 |

| 浇口灵活性 | 限于零件边缘(例如,侧浇口) | 高;浇口几乎可以放置在任何位置(例如,点浇口) |

| 模具成本 | 较低 | 较高 |

| 理想用途 | 成本敏感型项目,简单零件 | 大批量自动化,复杂/装饰性零件 |

准备好优化您的注塑成型工艺了吗? 2腔模具和3腔模具之间的选择对您项目的成本、效率和最终零件质量至关重要。在KINTEK,我们专注于提供先进制造和质量控制所需的精确实验室设备和耗材。我们的专家可以帮助您选择正确的工具,以确保您的生产达到最高标准。立即联系我们的团队,讨论您的特定实验室和生产需求!

图解指南

相关产品

- 实验室用等静压成型模具

- 医药、化妆品和食品研发用高性能实验室均质机

- 定制PTFE特氟龙搅拌棒回收杆制造商

- 实验室内部橡胶混合机 橡胶捏合机 用于混合和捏合

- 单冲电动压片机 实验室粉末压片机 TDP压片机