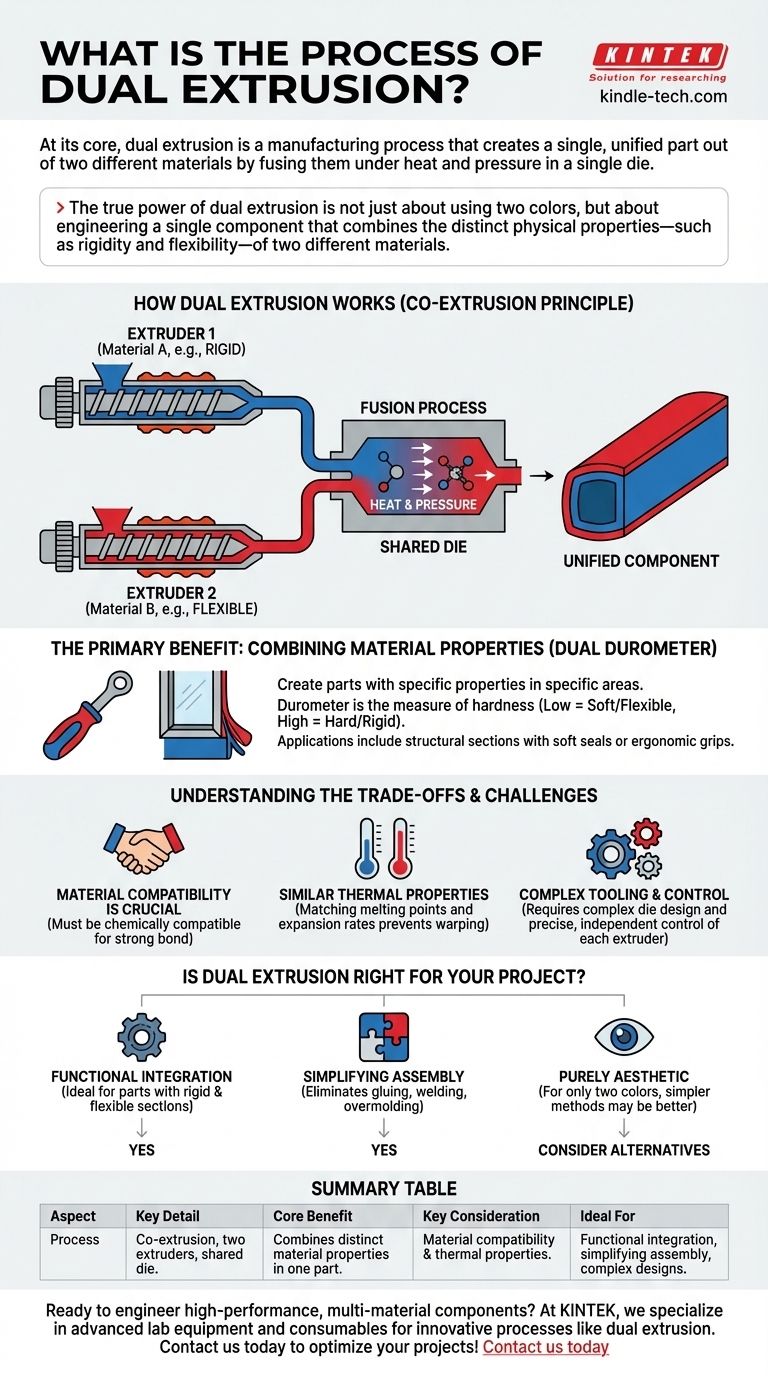

双挤出本质上是一种制造工艺,它使用两种不同的材料制造一个单一的、统一的零件。它通过将两种不同的材料同时通过独立的挤出机送入同一个模具中,并在热量和压力下将它们融合在一起,从而实现这一目标。

双挤出的真正强大之处不仅在于使用两种颜色,而在于设计一个结合了两种不同材料独特物理特性(例如刚性和柔韧性)的单一组件。

双挤出如何工作

双挤出是共挤出这一更广泛工艺的一种复杂形式。了解其机械原理可以揭示它在制造复杂零件方面的有效性。

共挤出原理

该工艺涉及两个或更多挤出机,每个挤出机都专用于一种特定材料。这些机器加热并向前推动各自的材料。

共享模具

关键要素是共享模具。来自两个挤出机的熔融材料同时被强制送入这个单一的、专门设计的工具中。

融合过程

在模具内部,材料在精确的热量和压力下融合。这在它们之间形成了分子键,从而形成一个单一的、连续的型材,而不是简单地连接在一起的两个独立部件。

主要优点:结合材料特性

此工艺最显著的优点是能够制造在特定区域具有特定性能的零件。这通常被称为双硬度挤出。

理解“硬度”

硬度是衡量材料硬度的标准。低硬度表示柔软、柔韧的材料,而高硬度则表示坚硬、刚性的材料。

实际应用

这使得可以制造出同时具有刚性结构部分和柔软、柔韧的密封或抓握部分的零件。想象一下窗户密封条,它有一个坚硬的底座可以卡入框架,还有一个柔软的翻盖可以阻挡空气;或者一个工具手柄,它有一个刚性核心和一个柔软、符合人体工程学的握把。

了解权衡和挑战

尽管功能强大,但双挤出是一个复杂的过程,需要仔细管理特定的要求才能成功。

材料兼容性至关重要

两种材料必须化学兼容,以确保形成牢固、永久的结合。如果它们不兼容,零件可能会分层或在接缝处失效。

相似的热性能

材料还必须具有相似的熔化温度和热膨胀率。不匹配的性能可能导致零件在冷却时翘曲或变形。

复杂的模具和控制

共挤出模具的设计比单材料模具复杂得多,成本也更高。该工艺还需要对每个挤出机的温度和压力进行精确、独立的控制。

双挤出适合您的项目吗?

要确定此工艺是否是正确的选择,请考虑您的组件的基本目标。

- 如果您的主要重点是功能集成:双挤出是创建同时具有刚性和柔韧性部分的单一零件的理想选择,例如组合密封件和安装夹。

- 如果您的主要重点是简化组装:此工艺可以消除对粘合、焊接或包覆成型两个独立组件等二次步骤的需求,从而减少劳动力和潜在的故障点。

- 如果您的主要重点纯粹是美学:对于仅需要两种颜色而没有不同物理特性的零件,更简单、更具成本效益的制造方法可能更适合。

最终,双挤出使工程师能够为复杂的设计挑战创建高度集成、一体化的解决方案。

总结表:

| 方面 | 关键细节 |

|---|---|

| 工艺 | 使用两个挤出机和一个共享模具进行共挤出。 |

| 核心优势 | 在一个零件中结合不同的材料特性(例如,刚性和柔韧性)。 |

| 关键考量 | 材料兼容性和相似的热性能至关重要。 |

| 理想用途 | 功能集成、简化组装和复杂组件设计。 |

准备好设计高性能、多材料组件了吗?

在 KINTEK,我们专注于提供先进的实验室设备和耗材,以支持双挤出等创新制造工艺。无论您是从事研发还是生产,我们的解决方案都能帮助您实现精确的材料测试和加工,从而获得卓越的成果。

立即联系我们,讨论 KINTEK 如何支持您的实验室需求并帮助您优化双挤出项目!

图解指南