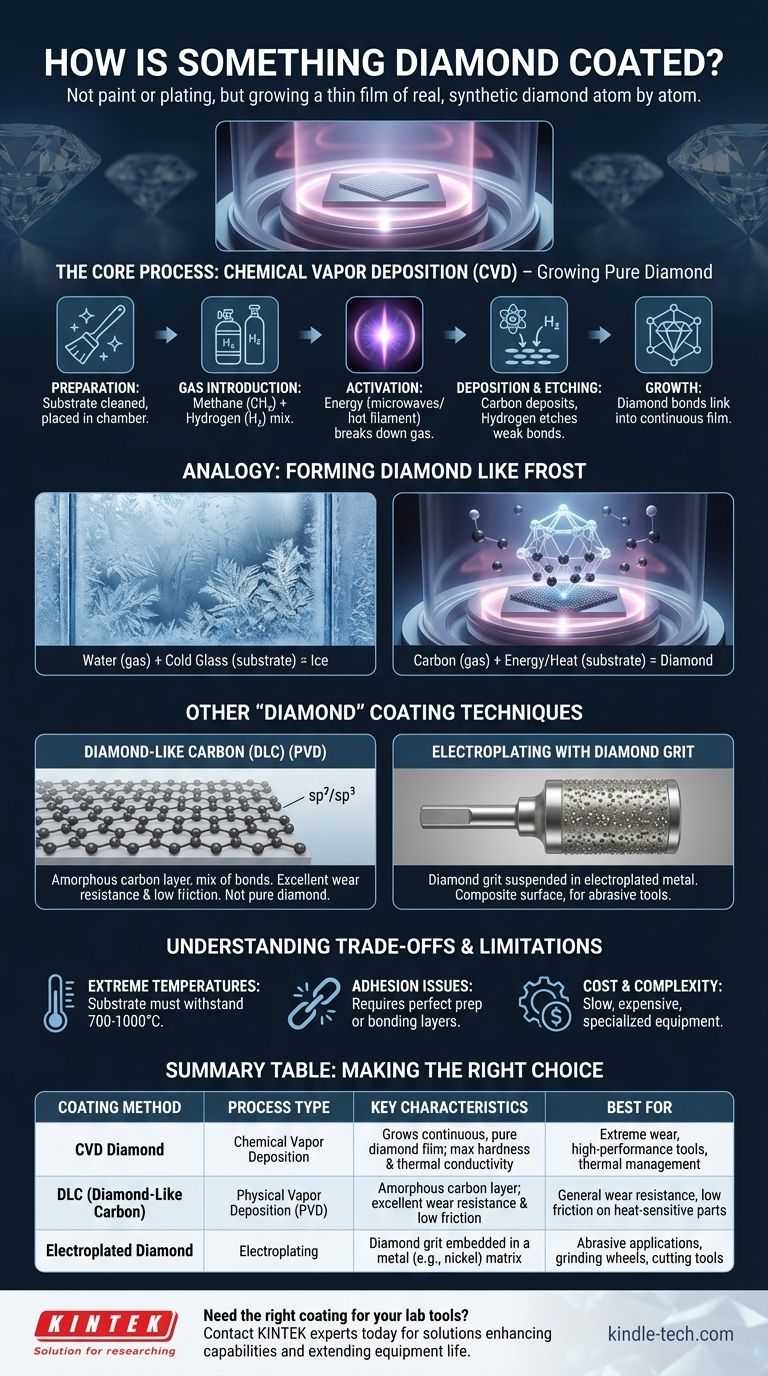

简而言之,金刚石涂层并非传统意义上的涂料或电镀工艺。它是一种高温、真空的程序,通过碳基气体,将真正的合成金刚石薄膜逐原子地生长到基材表面。

关键的区别在于,真正的金刚石涂层涉及通过化学气相沉积(CVD)等工艺来生长一层纯金刚石。这与成本较低的方法(要么沉积“类金刚石碳”(DLC)层,要么将金刚石磨料嵌入金属粘合剂中)有着根本的不同。

核心工艺:化学气相沉积(CVD)

绝大多数高性能的连续金刚石薄膜都是通过化学气相沉积(CVD)制备的。这并非是涂覆一层涂层,而是创造出完美的条件,使金刚石晶体在表面形成并结合在一起。

CVD工作原理:从气体到金刚石

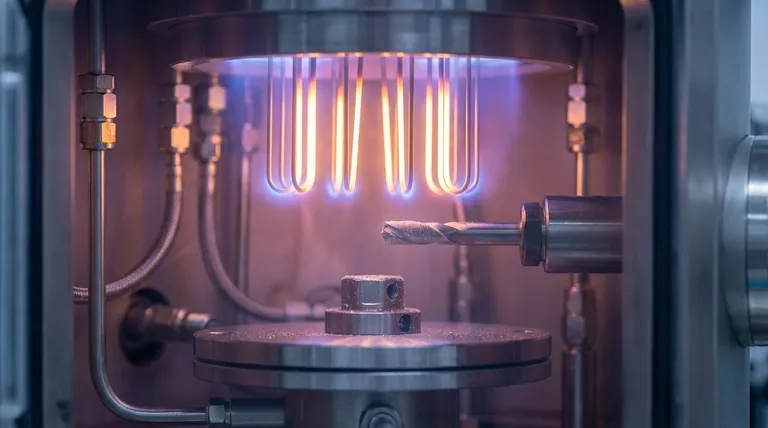

该过程在一个密封的真空室中进行。

- 准备:要涂覆的物体(基材)经过仔细清洁并放置在腔室中。

- 气体引入:引入精确混合的气体。这通常是碳源气体(如甲烷,CH₄)稀释在大量氢气(H₂)中。

- 活化:对气体施加大量能量。这种能量通常来自微波或热灯丝,将气体分子分解成高活性的原子和自由基。

- 沉积:这些活性碳原子沉积在较热的基材上。氢原子通过选择性地蚀刻掉形成较弱石墨键(sp²)的碳原子,仅留下形成超强金刚石键(sp³)的碳原子,从而发挥关键作用。

- 生长:数小时后,这些金刚石键连接起来,形成连续的多晶金刚石薄膜,其结构与天然金刚石相同。

类比:像霜一样形成金刚石

想象一下在潮湿的天气里,冰冷的窗玻璃上结霜。空气中的水分子(“气体”)落在冰冷的玻璃上(“基材”),在适当的条件下,它们排列成结构化的冰晶。

CVD是这种现象的高度先进版本。它使用含碳气体和精确控制的能量,确保原子排列成已知最坚固的晶体结构:金刚石,而不是冰。

其他“金刚石”涂层技术

“金刚石涂层”一词被广泛使用,可以指与CVD截然不同的其他工艺。了解其区别至关重要。

类金刚石碳(DLC)

通常使用物理气相沉积(PVD)施加,DLC并非纯金刚石。它是一种无定形碳层,混合了金刚石(sp³)和石墨(sp²)键。

DLC涂层极其坚硬、光滑且耐磨,但它们不具备真正的CVD金刚石薄膜的极致硬度或导热性。然而,它们更具通用性,并且可以在较低温度下应用。

金刚石磨料电镀

这是一种更机械化的过程。金刚石粉尘(磨料)的细小颗粒悬浮在液体电镀槽中,通常含有镍。

当镍金属通过电镀沉积到基材上时,它会将金刚石颗粒捕获并结合到表面。这不会形成连续的薄膜,而是形成金刚石磨料被金属基体固定的复合表面。这种方法常用于研磨工具,如砂轮和切割盘。

了解权衡和局限性

选择使用金刚石涂层需要了解其重要的实际限制。

基材和温度限制

真正的CVD金刚石生长需要极高的温度,通常在700-1000°C(1300-1830°F)之间。这意味着基材必须能够承受这种高温而不会熔化、变形或失去其结构特性。这排除了许多钢材、铝合金和所有塑料。

附着力是薄弱环节

金刚石薄膜与基材之间的结合是常见的失效点。如果没有完美的表面处理,并且通常需要使用中间粘合层,金刚石涂层在机械应力或热冲击下可能会剥落或碎裂。

成本和复杂性

CVD是一个缓慢、昂贵且高度技术化的过程,需要专业的真空设备和专家监督。这就是为什么真正的金刚石涂层工具是高端产品,仅用于性能优势足以证明成本合理性的应用。

为您的应用做出正确选择

正确的“金刚石”涂层完全取决于您的性能目标和预算。

- 如果您的主要关注点是最大硬度、极端条件下的工具寿命或热管理:您需要真正的多晶金刚石薄膜,通过化学气相沉积(CVD)应用。

- 如果您的主要关注点是低摩擦和广泛的耐磨性,尤其是在热敏感部件上:类金刚石碳(DLC)涂层是更通用且更具成本效益的选择。

- 如果您的主要关注点是积极的材料去除或研磨:嵌入金刚石磨料的电镀涂层是标准且最经济的解决方案。

了解薄膜生长、层沉积和磨料嵌入之间的区别是选择真正能提供所需性能的涂层的关键。

总结表:

| 涂层方法 | 工艺类型 | 主要特点 | 最适合 |

|---|---|---|---|

| CVD金刚石 | 化学气相沉积 | 生长连续的纯金刚石薄膜;最大硬度与导热性 | 极端磨损、高性能工具、热管理 |

| DLC(类金刚石碳) | 物理气相沉积(PVD) | 无定形碳层;优异的耐磨性与低摩擦 | 一般耐磨性、热敏感部件上的低摩擦 |

| 电镀金刚石 | 电镀 | 金刚石磨料嵌入金属(如镍)基体中 | 磨料应用、砂轮、切削工具 |

需要为您的实验室工具或组件选择合适的涂层吗?

在KINTEK,我们专注于先进的实验室设备和耗材,包括高性能涂层解决方案。无论您是开发尖端工具还是需要具有卓越耐磨性的组件,我们的专业知识都可以帮助您选择和实施适合您特定应用的理想涂层技术。

立即联系我们的专家,讨论我们的解决方案如何提升您实验室的能力并延长关键设备的使用寿命。

图解指南

相关产品

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 实验室CVD掺硼金刚石材料

- 用于工业和科学应用的CVD金刚石圆顶

- 精密加工用CVD金刚石刀具毛坯

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器