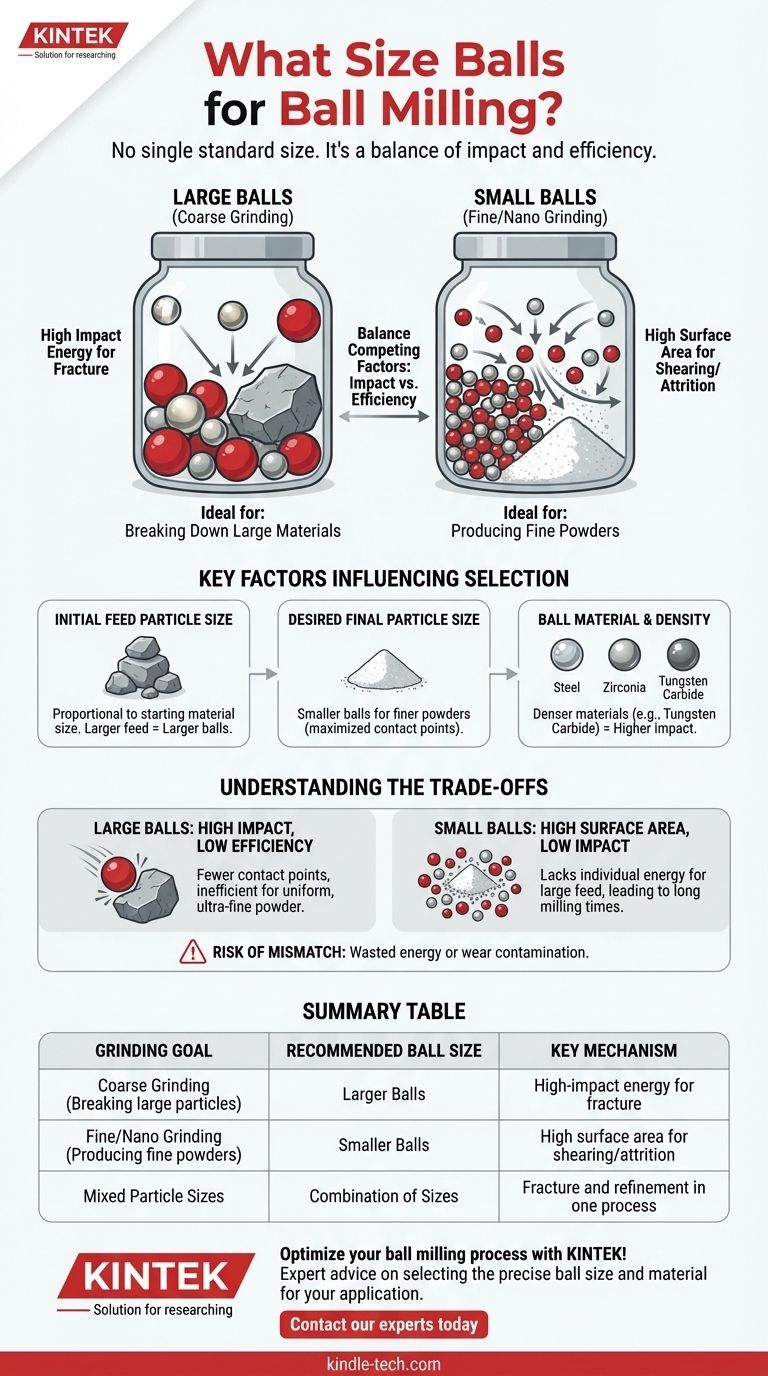

简而言之,球磨机使用的球没有单一的标准尺寸。 最佳球尺寸是一个关键工艺参数,需要根据研磨罐的尺寸、待研磨材料的初始尺寸以及所需的最终粒度精心选择。这种选择是在冲击力和研磨效率之间进行的审慎平衡。

核心原则是球的尺寸必须与任务成比例。较大的球提供破碎粗大材料所需的高冲击能量,而较小的球则提供生产极细或纳米级粉末所需的大表面积。

核心原则:将球的尺寸与任务相匹配

理解为什么球的尺寸是一个变量是掌握研磨过程的第一步。选择更多的是关于颗粒尺寸减小所涉及的比例和物理学,而不是一个固定的数字。

为什么没有“标准”尺寸

“球磨”一词涵盖了广泛的应用,从破碎大型矿石到生产 2-20 nm 的纳米粉末。单一的球尺寸不可能对整个范围都有效。选择总是相对于特定的应用而言的。

研磨罐尺寸的作用

研磨罐容纳了整个系统。球需要有足够的空隙来坠落和级联,从而产生研磨所需的冲击能量。如果球相对于研磨罐来说太大,它们的运动会受到限制,研磨效率就会降低。

目标:粗磨与细磨

研磨机制本身决定了球的尺寸。将大颗粒破碎需要高能量冲击(断裂),这最好由更大、更重的球来提供。将已经很小的颗粒减小成细粉则依赖于摩擦和压缩(剪切),这通过大量小球提供的数百万个接触点可以更有效地实现。

影响球选择的关键因素

要选择正确的研磨介质,您必须考虑起点、期望的终点以及球本身的特性。

初始进料粒度

根据经验法则,研磨球的直径应与您开始研磨的材料尺寸成比例。较大的进料颗粒需要更大、更重的球,这些球具有足够的动能来引发裂纹并将其破碎。

期望的最终粒度

为了获得研究中提到的细纳米粉末,您需要最大化碰撞事件的数量和总的研磨表面积。与等体积的大球相比,大量的小球提供了更多的接触点,非常适合最终阶段的细磨。

球的材料和密度

虽然不是尺寸的衡量标准,但球的材料(例如不锈钢、氧化锆、碳化钨)至关重要。密度更大的材料在相同尺寸的球上能产生更高的冲击力,因为冲击能量与质量直接相关。

理解权衡

选择球的尺寸总是在相互竞争的因素之间进行平衡。对一个目标有效的尺寸,对另一个目标可能效率低下。

大球:高冲击力,低效率

大球在粗磨方面表现出色。它们的质量大,产生的冲击能量大,但在研磨机内的接触点要少得多。这使得它们在生产均匀的超细粉末方面效率低下。

小球:高表面积,低冲击力

大量的小球产生了巨大的接触点数量,非常适合摩擦和生产细粉。然而,它们可能缺乏将较大进料材料破碎所需的单独冲击能量,导致研磨时间非常长或无效。

错配的风险

使用对于进料材料来说太小的球会浪费能量,因为球只会从颗粒上弹开而不会将其破碎。相反,使用对于生产细粉来说太大的球效率低下,并可能因磨损引入不必要的污染。

根据您的目标做出正确的选择

根据您的研磨过程的主要目标来确定您的选择。

- 如果您的主要重点是破碎大块、粗糙的材料: 选择较大、较重的研磨球,它们可以提供初始断裂所需的高冲击能量。

- 如果您的主要重点是生产非常细或纳米级的粉末: 使用大量直径较小的球,以最大化研磨表面积和颗粒剪切接触点的数量。

- 如果您正在处理具有宽粒度分布的材料: 考虑使用混合尺寸的球,其中大球破碎粗颗粒部分,小球精炼所得颗粒。

最终,选择正确的球尺寸对于优化您的研磨过程的速度、效率和期望的最终结果至关重要。

总结表:

| 研磨目标 | 推荐球尺寸 | 关键机制 |

|---|---|---|

| 粗磨(破碎大颗粒) | 较大的球 | 用于断裂的高冲击能量 |

| 细磨/纳米磨(生产细粉) | 较小的球 | 用于剪切/摩擦的高表面积 |

| 混合粒度 | 尺寸组合 | 一次工艺中的断裂和精炼 |

通过 KINTEK 优化您的球磨过程!

选择正确的研磨介质对于有效实现目标粒度至关重要。无论您是处理粗糙材料还是以纳米级粉末为目标,KINTEK 在实验室设备和耗材方面的专业知识都能确保您获得适合您应用的精确球尺寸和材料。

立即联系我们的专家,讨论您的具体需求,让我们帮助您提高研磨效率和效果。

图解指南