等静压实比冷压实的优势

目录

均匀施压

等静压等静压又称冷等静压,是一种将干粉或半干粉放入浸没在加压液体中的弹性模具中进行压制的工艺。与冷压相比,等静压的主要优点之一是压力均匀。与单向施压的冷压不同,等静压实是在模具的整个表面均匀施压。这使得整个压制部件的密度分布更加均匀,从而使成品尺寸更加均匀,控制更加精确。

无模壁摩擦

模壁摩擦是影响冷压部件密度分布的一个主要因素。在等静压压制过程中,模壁摩擦不存在,因此可获得更均匀的密度。没有摩擦也消除了在最终烧结前或烧结过程中去除润滑剂所带来的问题。因此,等静压实允许更高的压制密度,并在给定的压实压力下提供更高更均匀的密度。

更高更均匀的密度

由于没有模壁摩擦和均匀施压,等静压与冷压制相比,可获得更高更均匀的密度。由于不使用模壁润滑剂,因此能获得更高的压制密度。这在处理脆性或细粉时尤为有利,因为等静压实相对不会产生压实缺陷。

无需模壁润滑剂

等静压实的另一个优点是无需使用模壁润滑剂。这样可以获得更高的压制密度,并且无需在最终烧结前或烧结过程中去除润滑剂。没有模壁润滑剂也简化了压制过程,减少了相关的挑战和潜在问题。

从松散粉末中排出空气

必要时,等静压可在压制前排出松散粉末中的空气。这有助于确保压实部件内的压实度和密度分布更加均匀。通过排除粉末中的空气,等静压实有助于降低最终产品出现气孔和其他缺陷的风险。

在给定压实压力下提高密度

与冷压相比,等静压可在给定的压实压力下提供更高更均匀的密度。这得益于均匀的压力应用和没有模壁摩擦。在较低压力下获得较高密度的能力可节约成本并提高生产过程的效率。

避免脆性粉末或细粉产生压实缺陷

在处理脆性粉末或细粉时,等静压实相对不会产生压实缺陷。均匀的压力应用和无模壁摩擦有助于最大限度地降低压实部件出现裂缝、空隙和其他缺陷的风险。这对于处理易脆或颗粒细小的材料尤其有利。

不受零件横截面与高度比的限制

冷压制会受到零件横截面高度比的限制,而等静压压制则不同。均匀的压力可以压实形状复杂、截面高度比各异的零件。这种在形状和尺寸上的多样性使等静压实技术适用于广泛的应用领域,并具有更大的设计灵活性。

压实复杂形状的能力

与单轴压制相比,等静压实的主要优势之一是能够压实更复杂的形状。均匀的压力应用和无模壁摩擦可压实具有内部形状的零件,包括螺纹、花键、锯齿和锥度。这使得等静压成为一种多功能工艺,可用于生产具有复杂设计和特征的零件。

与冷压相比,等静压具有一系列优势,包括压力均匀、无模壁摩擦、密度更高且更均匀、无需模壁润滑剂、可排出松散粉末中的空气、在给定压实压力下密度更高、不会出现脆性或细粉的压实缺陷、不受零件横截面与高度比的限制,以及能够压实复杂形状的零件。这些优点使等静压成为各行各业许多应用的首选。

高密度等静压与模具压制的比较

铁粉和铝粉的绿色密度相似

当压制到高密度时,模具压制和等静压都能产生类似的铁粉和铝粉绿色密度。这说明这两种方法都能有效地达到这些材料所需的密度。

铝的等径向和轴向压力

对于具有恒定剪应力的铝等材料,在等静压过程中,径向压力与轴向压力大致相等。这意味着压力分布变得更加均匀,接近等静压分布。这有利于在整个压制过程中实现一致的密度。

铜的径向压力小于轴向压力

另一方面,对于铜等材料,屈服应力是剪切面上法向应力的函数,因此在等静压过程中,径向压力仍然小于轴向压力。这意味着压制物的径向和轴向密度可能会有一些变化。

与压模压制相比,等静压具有多项优势,特别是对于需要高密度的材料。由于无需使用模壁润滑剂,因此压制密度更高,并消除了在最终烧结前或烧结过程中去除润滑剂的相关问题。在给定的压制压力下,等静压实还能提供更高更均匀的密度,因此在压制脆性粉末或细粉时,相对不会出现压实缺陷。此外,与单轴压制相比,等静压可以压制出更复杂的形状。

与冷压制相比,等静压实在模具的整个表面均匀地施加压力,因此密度更加均匀。由于消除了模壁摩擦和润滑剂,因此压制密度更高。还可以在压实前排出松散粉末中的空气,确保最终产品更加均匀致密。这些因素使得等静压实成为实现高密度和均匀压实的首选方法。

总之,虽然压模压制和等静压都能使铁粉和铝粉达到相似的生坯密度,但等静压具有密度分布更均匀的优势。对于铜这种屈服应力受剪切面上法向应力影响的材料,在等静压过程中,径向和轴向的密度可能会有一些变化。总的来说,在给定的压实压力下,等静压可提高密度并使其更加均匀,因此是实现压实材料高密度和均匀性的首选方法。

冷压密实材料中的等静压分布

冷压密实材料中等静压分布的可能性

冷压是将粉末压制成所需形状的常用方法。然而,冷压的局限性之一是压力分布不均,这会导致压制部件内部密度分布不均。这是由于模壁摩擦的存在,对冷压部件的密度分布产生了重大影响。

相比之下,等静压实则是在模具的整个表面均匀地施加压力。这种均匀的压力分布消除了模壁摩擦,可获得更均匀的密度。消除模壁润滑剂还能获得更高的压制密度,并消除在最终烧结前或烧结过程中与去除润滑剂有关的问题。

此外,等静压还具有在压制前将松散粉末中的空气排空的优点,从而在给定的压制压力下获得更高更均匀的密度。这对处理脆性粉末或细粉特别有利,因为它有助于最大限度地减少压实缺陷。

等静压的另一个优点是,与单轴压制不同,它不受零件横截面与高度比的限制。这意味着使用冷等静压方法可以压制出更复杂的形状。

密度分布均匀是等静压压实法压力与密度关系一致的必要条件

虽然冷压密实的压力分布可能变成等静压,但必须注意的是,只有当密度分布同样均匀时,压力与密度的关系才能与等静压密实相同。换句话说,为了达到理想的压力与密度关系,确保整个压制部件的密度分布均匀至关重要。

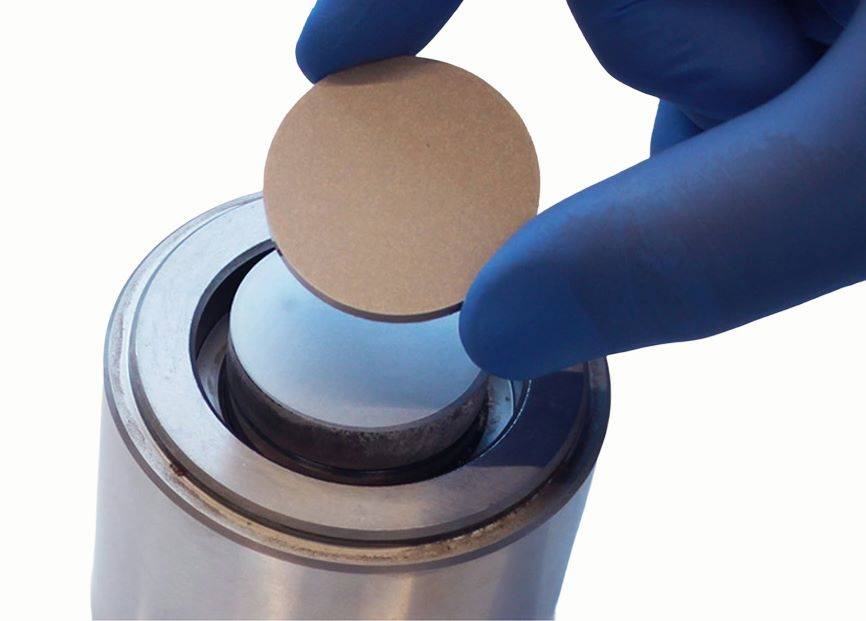

在冷等静压工艺中,模具或抽真空的样品被放入一个充满工作液(通常是含有腐蚀抑制剂的水)的腔室中。然后通过外部泵对腔体加压,使整个模具表面均匀受压。

值得一提的是,冷等静压对大多数材料都有优势,但铝和铁的高密度压制除外。在高密度情况下,压模和等静压都能产生类似的铁粉和铝粉生坯密度。然而,对于铜等材料,屈服应力是剪切面上法向应力的函数,因此径向压力仍然小于轴向压力。

总的来说冷等静压 与冷压相比具有多种优势,包括密度分布均匀、可压制复杂形状以及在给定压制压力下密度更大。如果密度分布均匀一致,冷等静压是在冷压实中实现等静压分布的有效方法。

如果您对该产品感兴趣,可以浏览我们公司的网站:https://kindle-tech.com/product-categories/isostatic-press我们始终坚持质量第一的原则。在生产过程中,我们严格控制每一个环节,采用优质的材料和先进的生产技术,确保产品的稳定性和耐用性。 确保产品的性能达到最高标准。我们相信,只有为客户提供卓越的品质,才能赢得客户的信任和长期合作。