等静压原理

基本概念和机制

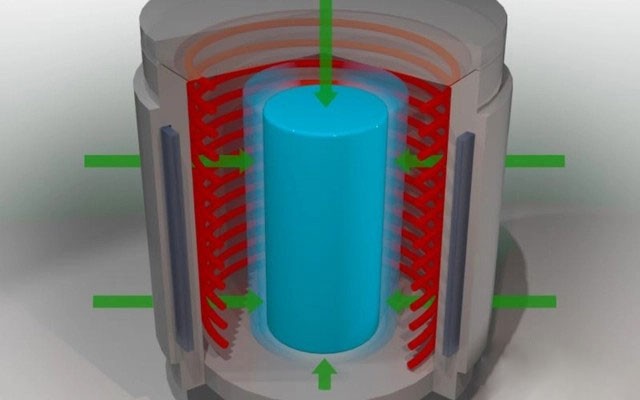

等静压技术是一种将样品粉末封装在高压容器中的复杂方法。其核心原理是利用液体或气体介质的不可压缩性,从各个方向对样品施加均匀的压力。这种均匀的压力至关重要,因为它能确保粉末颗粒均匀压实,将最初的无定形粉末转化为致密的固体坯料。

该工艺首先要将粉末样品精确地放入一个专门设计的容器中,以承受高压。密封后,容器内充满液体或气体介质,通常是水或氩气,因为水或氩气具有不可压缩性。这种介质充当压力变送器,将施加的力均匀地分布在样品上。结果是均匀压缩,消除了粉末中的空隙和间隙,形成致密的整体结构。

这种方法与传统的压制技术不同,传统的压制技术通常是定向施压,而且压力不够均匀。等静压的各向同性可确保最终产品具有一致的密度,这对于要求高结构完整性和高性能的材料尤为有利。

总之,等静压利用不可压缩流体或气体的特性,实现均匀、全方位的压力应用,从而从粉末材料中制造出致密、高质量的坯料。这种技术是各种先进制造工艺的基础,尤其是在对材料均匀性和强度要求极高的行业。

造粒及与干压的比较

制粒是一个关键的准备步骤,通常在等静压之前进行,与干压工艺类似。这种方法是将粉末颗粒制成颗粒,增强其流动性和可压缩性。在热等静压工艺(HIP)中,造粒过程尤为重要,粉末颗粒通常通过喷射技术造粒。这种技术可确保粉末颗粒均匀分布和封装,从而在压制阶段更好地压实。

与干法压制相比,造粒法有几个优点。首先,它能确保粉末颗粒分布更均匀,从而使最终产品的密度更高,缺陷更少。其次,造粒后的粉末具有更好的流动性,这对模具的稳定填充和均匀压制至关重要。在等静压工艺中,这种均匀性至关重要,因为压力来自各个方向,需要精确的颗粒分布才能达到最佳效果。

| 特点 | 造粒 | 干压 |

|---|---|---|

| 粉末分布 | 均匀 | 可变性 |

| 流动性 | 高 | 低 |

| 压实度 | 高效 | 效率较低 |

| 最终产品 | 密度更高,缺陷更少 | 密度低,缺陷多 |

在 HIP 中使用颗粒粉末不仅能提高最终产品的质量,还能提高压制工艺的整体效率。通过确保粉末颗粒预先压制成颗粒,等静压工艺可以使最终产品获得更高的密度和更好的机械性能。因此,造粒是通过等静压技术生产高质量致密材料的一个不可或缺的步骤。

等静压成型的分类

热等静压(HIP)

热等静压(HIP)是一种在高温高压条件下对材料进行等静压的复杂工艺技术。这种方法可用于粉末体的固结、工件的扩散粘接以及消除铸造缺陷。HIP 的主要目标是通过消除缺陷和气孔来提高关键部件的性能,从而获得完全致密的压实物。

HIP 通常需要使用 100 到 200 兆帕的气体压力和高达 2200°C 的温度。惰性气体(最常见的是氩气)被用作压制流体。这种极端条件的组合可显著改善机械和物理性能,包括增强抗疲劳性、改善表面光洁度、提高可靠性和降低废品率。

该工艺包括用气体介质(通常是氩气)包围部件,并在高压下对其进行热处理。在热力和机械力的共同作用下,材料得以固化。加压介质的等静压性质为样品形状提供了更大的灵活性,因为压力是从各个方向均匀施加的。这种灵活性降低了对严格表面处理的需求,因为界面上的塑性变形有利于粘合过程。

HIP 广泛应用于金属和陶瓷的加工,是生产高质量、高密度部件的通用技术。HIP 能够达到完全致密并消除缺陷,因此在各种工业应用中,尤其是在对部件可靠性和性能要求极高的领域,是一种非常宝贵的工具。

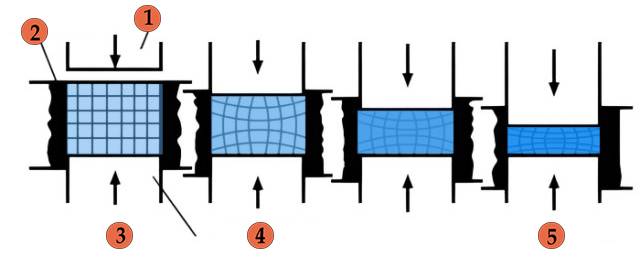

冷等静压(CIP)

冷等静压(CIP)是一种复杂的工艺,包括在室温下对材料施加来自各个方向的均匀压力。具体方法是将材料浸入高压流体介质(通常为油或水)中,然后施加液压。CIP 中使用的模具由聚氨酯、橡胶或聚氯乙烯等弹性材料制成,这些材料具有柔韧性,但由于其柔软性,可能会降低几何精度。

CIP 操作过程中的流体压力范围为 60,000 磅/平方英寸(400 兆帕)至 150,000 磅/平方英寸(1000 兆帕),确保粉末材料被压实到非常均匀的密度。这种方法对粉末材料的成型和加固特别有效,可以制造出复杂的形状,并达到很高的生坯密度。

通过 CIP 对粉末进行压制后,得到的绿色压制物通常会以传统方式烧结,以生产出所需的零件。这两步工艺可确保最终产品不仅能保持高密度,而且还能达到预期应用所需的结构完整性。

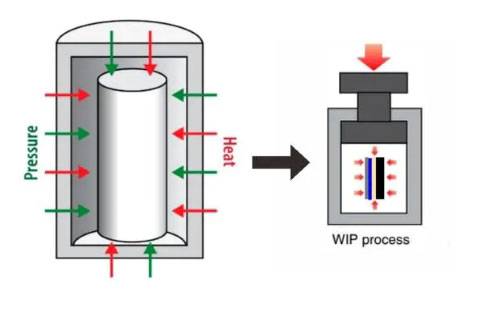

热等静压(WIP)

温热等静压(WIP)是等静压的一种特殊变体,在温度较高的情况下工作,通常为 80°C 至 120°C。与在室温下进行的冷等静压(CIP)不同,WIP 结合使用热量和压力来压制在环境条件下无法成型的材料。该工艺使用特殊的液体或气体(如水或油)作为压力传递介质,并将其加热到 250°C 至 450°C 的温度。

WIP 的主要优点之一是能够对被加工材料的所有表面施加均匀和相等的压力。这对电子等行业的制造商尤为有利,因为这些行业对尺寸精度和一致性要求极高。传统的方法,如加热压板冲压,往往存在压力分布不均匀的问题,从而导致零件尺寸的变化。相比之下,WIP 可确保压力分布均匀,从而生产出更精确、更可靠的零件。

在 WIP 中使用温水或类似介质,可以从各个方向施加均匀的压力,这对于将粉末状材料成型并压制成致密坯料至关重要。这种技术对于需要较高加工温度才能达到所需形状和密度的材料尤为有效。通过将温度保持在液体介质的沸点以下,WIP 为压制各种形状的零件提供了一种可控且高效的方法,使其成为许多制造工艺的一种具有成本效益的解决方案。

等静压技术的应用

改善金属材料的组织结构

粉末冶金技术中喷雾造粒与热等静压(HIP)的结合,是提高金属材料组织结构的一大进步。这种双工艺方法充分利用了每种方法的独特性能,实现了卓越的材料特性。

喷雾造粒是将熔融金属雾化成细小的液滴,冷却后凝固成球形颗粒。这一工艺可确保粉末颗粒大小和形状的均匀性和一致性,这对于在后续加工过程中实现均匀结构至关重要。颗粒的球形形态有利于顺畅流动和均匀堆积,降低出现气孔和密度不均匀等缺陷的可能性。

另一方面,热等静压技术可在受控环境下对这些颗粒粉末进行高温高压处理。这种技术能有效地将粉末固结成致密的完全烧结体,消除内部空隙,提高材料的机械性能。从各个方向施加的均匀压力确保了材料的各向同性,这意味着材料在所有方向上都能表现出一致的强度和性能。

| 工艺步骤 | 说明 |

|---|---|

| 喷雾造粒 | 将熔融金属雾化成球形颗粒,以获得均匀的尺寸和包装。 |

| 热等静压 | 应用高温高压将粉末固结成致密体。 |

喷雾造粒与热等静压之间的协同作用可使金属材料的微观结构更均匀、密度更高、机械性能更强。这种方法尤其适用于航空航天、汽车和国防等对材料可靠性和性能要求极高的行业中高性能部件的生产。

生产接近净尺寸的金属零件

等静压技术彻底改变了近净尺寸金属零件的生产,尤其是在高合金钢应用领域。这种方法有效地取代了传统的锻造和铸造工艺,在精度和效率方面具有显著优势,尤其适用于要求苛刻的行业。

使用等静压工艺生产近净尺寸零件的主要优势之一是能够实现高度的均匀性和密度。传统方法可能会因局部压力而导致不一致,而等静压则不同,它从各个方向施加均匀的压力,确保最终产品更加一致和致密。这在航空航天和国防等对材料完整性和性能要求极高的应用领域尤为重要。

此外,该工艺还能生产出复杂的形状和几何形状,而传统技术很难或根本无法实现这一点。等静压技术在设计上的灵活性为零件设计的创新提供了新的可能性,使工程师能够制造出不仅更高效,而且更轻、更耐用的零件。

总之,等静压技术是生产近净尺寸金属零件的卓越方法,其精度、均匀性和设计灵活性是传统方法无法比拟的。因此,等静压技术是现代制造业不可或缺的工具,尤其是在对性能和可靠性要求极高的行业。

用于特种陶瓷的热压烧结技术

热压烧结是一种复杂的技术,可同时对陶瓷粉末施加压力和热量,促进其致密化,成为高性能材料。这种方法对于在较低的烧结温度下达到理论密度特别有效,这对于生产具有优异机械、热和电气性能的先进陶瓷元件至关重要。

热压烧结的主要优势

-

较低的烧结温度:通过在烧结过程中施加压力,热压技术减少了对极高温度的需求。这不仅节约了能源,还最大限度地减少了材料的热降解。

-

增强致密性:同时施加热量和压力可促进颗粒更好地接触、扩散和塑性流动,从而实现更彻底的致密化。因此,材料的密度接近理论密度,孔隙率可忽略不计。

-

抑制晶粒生长:热压的受控环境有助于抑制晶粒生长,这对于保持高性能陶瓷所需的精细微观结构至关重要。

-

多功能性:热压工艺可适用于多种陶瓷材料,因此适用于从航空航天部件到医疗植入物等各种应用。

热压烧结机理

在热压过程中,陶瓷粉末受到热力和机械力的双重作用。热量会软化陶瓷粉末,使其更加柔韧,并降低其抗变形能力。同时,施加的压力迫使软化的颗粒流动并粘合在一起,最终形成致密坚固的成品。这种双重作用加快了烧结过程,从而缩短了生产周期,提高了生产效率。

在特种陶瓷中的应用

热压烧结技术广泛应用于高科技领域的特种陶瓷生产。这些应用包括

-

航空航天部件:碳化硅和氧化铝等需要高强度和低重量的材料通常采用热压技术生产。

-

医疗植入物:用于髋关节和膝关节置换的生物兼容陶瓷也采用这种技术制造,以确保其耐用性和性能。

-

电子产品:半导体和其他电子设备中使用的先进陶瓷得益于热压技术的精确控制和高质量产出。

总之,热压烧结是特种陶瓷领域的一项关键技术,它提供了一种实现高性能材料和优化性能的平衡方法。

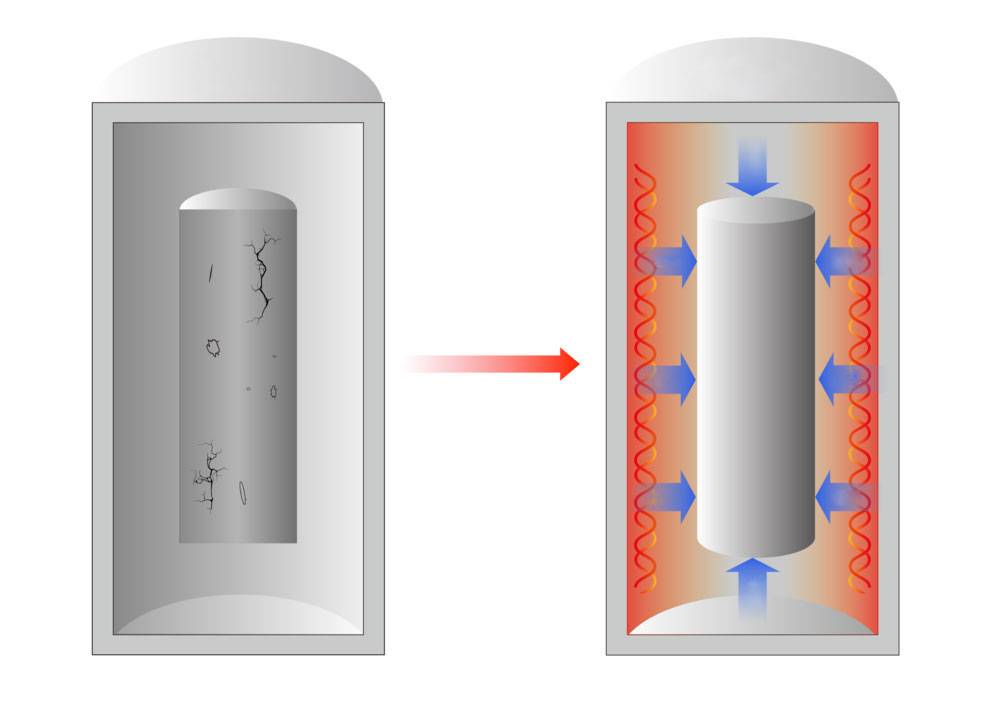

消除或修复产品缺陷

等静压技术,尤其是热等静压(HIP)等方法,通过系统地解决内部缺陷,在提高铸件质量方面发挥着至关重要的作用。内部疏松和缩孔等缺陷会严重影响铸件的性能可靠性和使用寿命。通过对材料进行高温高压处理,HIP 能有效固结粉末体,消除这些缺陷,确保结构更加均匀致密。

该工艺包括使用一个高压容器,其中装满不可压缩的液体或气体介质,从各个方向施加均匀的压力。这种均匀的压力分布是消除内部缺陷的关键,因为它可以使整个材料的应力均衡,从而封闭空隙并加强整体完整性。其结果是铸件的机械性能得到改善,更耐用,使用寿命更长。

此外,等静压技术在缺陷修复中的应用还不仅限于铸件。它还可用于工件的扩散粘接,进一步增强各种部件的结构完整性和性能。这种全面的缺陷消除和修复方法凸显了等静压技术在现代制造工艺中的多功能性和有效性。

等静压技术的优缺点

优点

等静压技术具有多种优势,是各种工业应用中的首选方法。其中最显著的优点是产品密度高 高密度。这种高密度是由于来自各个方向的压力分布均匀,从而确保最终产品没有空隙和缺陷。对于航空航天和汽车等对材料完整性要求极高的应用领域来说,密度的均匀性尤为重要。

另一个显著优势是冲压坯料密度均匀.传统的压制方法可能会导致密度变化,而等静压则不同,它能确保整个坯料得到均匀的压制。这种均匀性可以使整个产品的机械性能保持一致,从而提高产品的可靠性和性能。

等静压的一个重要成本节约特点是无需润滑剂.传统的压制方法通常需要润滑剂来促进压制过程并防止设备磨损。然而,等静压工艺则不需要润滑剂,从而降低了运营成本以及与润滑剂的使用和处置相关的环境影响。

卓越的产品性能卓越的产品性能 等静压工艺带来的优异产品性能是另一个关键优势。工艺中使用的高压条件以及某些情况下使用的高温条件显著提高了最终产品的机械性能。这包括提高强度、韧性、耐磨性和耐腐蚀性,使产品适用于要求苛刻的应用领域。

此外,等静压还具有以下优点生产周期短.这种简化的工艺只需进行最少的压制后操作,大大缩短了生产成品所需的时间。这种效率对于那些对产品上市时间要求极高的行业尤为有利,例如高科技部件的生产。

最后广泛的应用范围 等静压技术的广泛应用证明了它的多功能性。它广泛应用于航空航天、汽车、医疗和电子等各行各业,生产从金属零件到陶瓷组件等各种产品。这种广泛的适用性凸显了该技术的灵活性和对不同制造需求的适应性。

缺点

虽然等静压技术具有诸多优点,但也并非没有缺点。主要缺点之一是加工效率低.等静压的复杂性涉及到对压力和温度的精确控制,因此与其他成型方法相比,生产周期通常较慢。这在需要大批量生产的行业中尤其容易出现问题。

另一个明显的缺点是设备成本高.等静压机是一种精密设备,需要先进的工程设计和材料才能有效运行。此类设备的初始投资可能会很高,因此对于规模较小或预算有限的企业来说,是一个不太可行的选择。此外,与这些高科技设备相关的维护和运营成本也会进一步增加资金压力。

| 缺点 | 说明 |

|---|---|

| 加工效率低 | 由于需要精确控制压力和温度,生产周期较慢。 |

| 设备成本高 | 精密设备的初始投资和持续维护成本高昂。 |