PVD 和溅射简介

薄膜涂层的应用

薄膜涂层技术为各行各业带来了革命性的变化,它可以精确控制材料特性,如导电性、电阻率和介电特性。这项技术在电子和半导体领域举足轻重,它通过提供量身定制的电气特性来提高元件的性能。例如,硅晶片上的薄涂层可以显著提高导电性或绝缘性,这对集成电路的高效运行至关重要。

在光学领域,薄膜涂层是不可或缺的。它们可用于改变透镜的透射、折射和反射特性、 光学过滤器 镜子和 玻璃晶片 表面。一个显著的应用是在摄影镜头上使用抗反射涂层,以减少眩光并提高图像清晰度。同样,处方眼镜上的光学镀膜可包括紫外线(UV)滤光片,在保持视觉舒适度的同时保护眼睛免受有害辐射的伤害。

除了电子和光学领域,薄膜涂层还广泛应用于机械领域。硬质和装饰性涂层被应用于磨损表面、工具和消费品,以提高耐用性和美观性。这些涂层可以设计成具有防腐蚀性能,因此非常适合在恶劣环境中使用。陶瓷薄膜虽然在低温下易碎,但已成功集成到传感器和复杂的电子设计中,展示了其在先进技术应用中的多功能性。

此外,薄膜技术还能制造出超小型的 "智能 "结构,从而推动了创新的发展。其中包括微型电池、太阳能电池、药物输送系统,甚至量子计算机。如此精确地沉积薄膜的能力为研究和开发开辟了新的途径,推动了薄膜应用在各个领域的不断发展。

历史发展

物理气相沉积(PVD)和溅射的历史证明了材料科学和工程学的不断进步。这一切都始于 19 世纪中期威廉-罗伯特-格罗夫爵士和迈克尔-法拉第的开创性工作。十九世纪五十年代,这两位科学家通过探索离子轰击和材料沉积的原理,为溅射技术奠定了基础。他们的实验为后来的实际应用提供了基础知识。

继这一早期研究之后,19 世纪 70 年代,莱特的工作取得了重大进展,他成功地生产出了第一批功能性 PVD 薄膜。这一突破标志着从理论认识到实际应用的过渡,为各种溅射技术的发展奠定了基础。几十年来,这些技术不断发展,在各种应用中为提高薄膜质量、均匀性和效率做出了贡献。

| 年份 | 主要发展 | 意义 |

|---|---|---|

| 1850s | 格罗夫和法拉第的溅射工作 | 确立了基本原理 |

| 1870s | 莱特生产出第一批功能性 PVD 薄膜 | 向实际应用过渡 |

PVD 和溅射技术的历史轨迹并不是线性发展,而是科学探索和技术创新的动态互动,塑造了现代材料沉积技术的面貌。

溅射技术

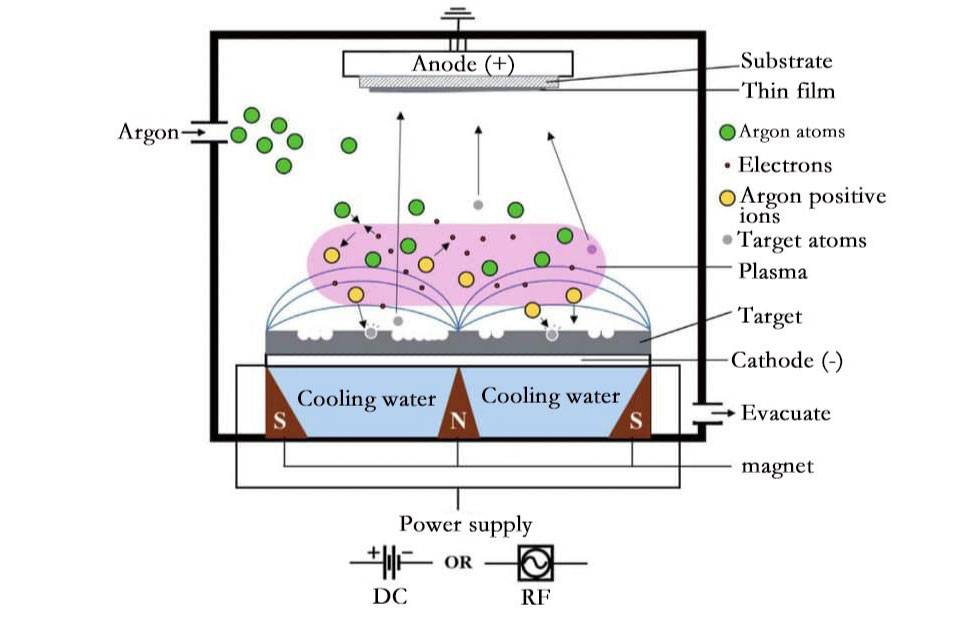

目前已开发出多种物理气相沉积(PVD)技术,包括直流(DC)或交流(AC)溅射、磁控溅射和离子束溅射。每种技术在将材料从靶材转移到基材方面都具有独特的优势和应用。

直流和交流溅射

直流溅射通常用于金属靶材,而交流溅射则适用于绝缘材料。这两种方法都是利用电场产生的等离子体,加速离子轰击靶材,使材料喷射出来并沉积到基底上。

磁控溅射

磁控溅射是一种环保技术,可在各种基底上沉积少量氧化物、金属和合金。这种方法被广泛应用于太阳能电池和其他光学设备的薄膜研究。

离子束溅射

离子束溅射是利用聚焦离子束轰击靶材,对溅射过程进行精确控制。这种技术特别适用于在基底上形成极细的特定金属层、进行分析实验以及在实际精确水平上进行蚀刻。

这些溅射技术是生产半导体、光学设备和纳米科学薄膜的基础,可确保均匀和高质量的涂层。

溅射靶材几何形状和制造

溅射靶材的组成

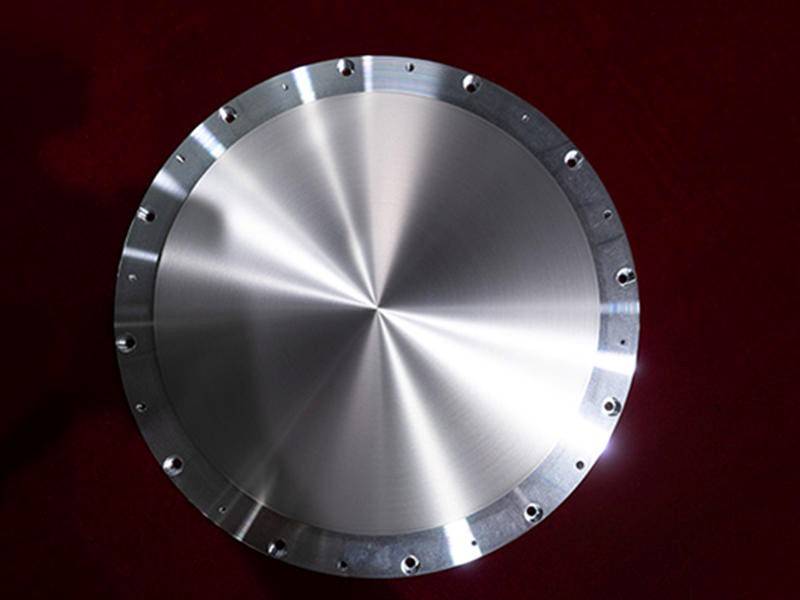

溅射靶材是物理气相沉积 (PVD) 工艺中不可或缺的部件,用于将材料转移到基底上。这些靶材通常由三个主要元件组成:靶材、底板和将靶材固定在底板上的焊接材料。靶材本身可以是多种物质,包括纯金属、合金或氧化物或氮化物等化合物。

溅射靶材的几何形状多种多样,可满足不同的应用和工艺要求。常见的配置包括圆形或矩形平面靶材,这些靶材设计简单,因此被广泛使用。此外,还采用管状旋转靶来提高溅射过程的均匀性。旋转靶可以使靶材的整个表面均匀溅射,从而缓解与平面靶材相关的一些问题,如溅射率不均匀和靶材利用率低等。

| 组件 | 描述 |

|---|---|

| 靶材料 | 纯金属、合金或化合物(氧化物、氮化物),用于涂覆基底。 |

| 底板 | 支撑目标材料并确保结构完整性。 |

| 焊接材料 | 将靶材粘合到底板上,提供安全的连接。 |

几何形状的选择至关重要,因为它直接影响涂层工艺的效率和质量。平面靶材用途广泛,适用于多种应用,而旋转靶材则具有优异的均匀性和更高的靶材利用率,是要求苛刻的应用的理想选择。

平面靶材几何形状的挑战

平面靶材几何形状虽然应用广泛,但也存在一些重大挑战,可能会妨碍溅射工艺的效率和均匀性。其中一个主要问题是磁场配置的变化导致溅射率不均匀。这种不均匀性导致在靶材表面形成凹槽和死区,使溅射活动集中在某些区域,而其他区域则基本不受影响,从而进一步加剧了问题的严重性。

这些不均匀溅射率的后果是多方面的:

-

沟槽形成:特定区域的集中溅射会形成深槽,从而导致靶材磨损不均。这不仅会缩短靶材的使用寿命,还会导致薄膜厚度和质量的变化。

-

死区:由于磁场变化而无法有效溅射的靶材区域称为死区。这些区域对沉积过程没有贡献,导致靶材利用效率低下。

-

靶材利用率低:平面几何形状的总体靶材利用率通常较低,在 20% 到 40% 之间。这种低利用率意味着更高的运营成本和频繁的靶材更换,这在高通量制造环境中尤为棘手。

为了应对这些挑战,制造商们正在探索其他靶材几何形状和先进的溅射技术,例如旋转靶材,其目的是使溅射活动更均匀地分布在靶材表面,提高靶材的整体利用率。

旋转靶材

与平面靶材相比,旋转靶材是一项重大进步,具有多项明显优势,可增强溅射过程。通过连续旋转,这些靶材可确保其整个表面的溅射率更加均匀,从而减轻了平面几何图形中常见的与不均匀溅射率相关的问题。这种旋转运动能有效分散溅射过程中产生的热量,从而实现更高的功率密度,而不会产生局部过热的风险,因为局部过热会导致靶材降解。

旋转靶材的优势不仅限于均匀溅射。这些靶材通常比平面靶材含有更多的材料,从而提高了靶材利用率,利用率可超过 80%。更高的材料利用率可延长生产运行时间,减少系统维护的停机时间,最终提高镀膜设备的整体产量。在更高功率密度下运行的能力不仅加快了沉积速度,还提高了系统在反应溅射过程中的性能,从而获得卓越的薄膜质量和一致性。

在建筑玻璃和平板显示器生产等大规模制造应用中,旋转靶的使用已变得不可或缺。这些应用需要高质量、稳定的涂层,而旋转靶材通过提供可靠、高效的材料沉积方法满足了这一要求。该技术能够处理更高的功率密度并保持均匀的溅射率,因此成为精度和效率要求极高的行业的首选。

总之,旋转靶不仅解决了平面靶的固有局限性,还引入了一系列优化溅射过程的增强功能。通过确保均匀溅射、提高靶材利用率和实现更高的功率密度,旋转靶材显著提高了薄膜涂层的效率和质量,使其成为先进制造工艺的重要组成部分。

靶材制造中的热等静压 (HIP)

热等静压的目的和优点

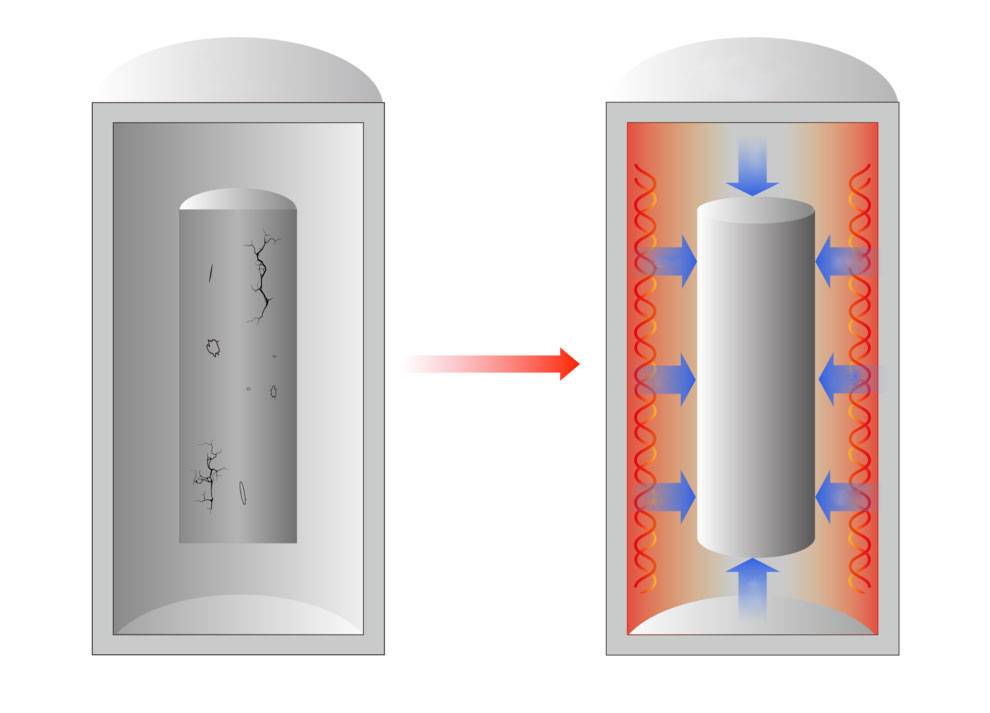

热等静压 (HIP) 是制造溅射靶材的关键工艺,特别是在实现近乎完美的密度方面。该技术用于消除铸件中的气孔和空隙,并对粉末冶金部件进行致密化处理,从而使溅射靶材的密度极高,通常超过其理论密度的 99.99%。

HIP 的主要目的是提高溅射靶材的结构完整性和均匀性。通过同时施加高压和高温,HIP 可以将原本多孔或含有微裂缝的材料加固。这种工艺尤其适用于通过传统方法难以致密化的材料,如具有复杂几何形状或高熔点的材料。

HIP 的主要优点之一是能够生产出接近全密度的靶材。这种高密度对于确保均匀的溅射率和最大限度地减少所生产薄膜中缺陷的形成至关重要。高密度靶材还能提高溅射工艺的整体效率和使用寿命,减少靶材更换频率和停机时间。

此外,HIP 还有助于细化靶材的微观结构。HIP 系统中使用的高压热处理条件可以形成更细的晶粒和更各向同性的微观结构。这种细化对于获得一致的薄膜特性(如导电性、电阻率和介电特性)至关重要,而这些特性对于电子和半导体元件的性能至关重要。

总之,HIP 通过解决与孔隙率、夹杂物和晶粒大小相关的难题,在生产高质量溅射靶材方面发挥着举足轻重的作用。HIP 的优势不仅仅是致密化,还包括显著改善靶材的微观结构特性,从而提高溅射工艺的整体性能。

高压热处理(HPHT)

热等静压(HIP)系统中的高压热处理(HPHT)是一种关键工艺,可显著提高各种材料系统的制造能力。这种技术是将材料置于极高的温度和压力下,模拟地壳深处天然钻石形成的条件。该工艺的温度可高达 2,600 摄氏度,可为材料创造一个发生变革的环境。

在 HIP 系统中,HPHT 的主要优点之一是能够提高整个材料的温度均匀性。这种均匀性可以确保整批材料得到一致的处理,从而降低最终产品出现缺陷和差异的可能性。此外,HPHT 还能精确控制冷却速率,这对于防止可能导致开裂或其他结构问题的热应力至关重要。

高温高压技术所带来的可控冷却速率对于复杂材料系统的制造至关重要。通过在冷却阶段保持稳定的温度梯度,制造商可以获得更均匀的微观结构,这对最终产品的性能和寿命至关重要。这种控制水平还能缩短材料在高温下的总时间,优化生产流程并降低能源成本。

此外,高温热处理工艺还能将褪色或瑕疵钻石等不太美观的材料转化为高价值产品。这种能力不仅能提高材料的美观度,还能增加其市场价值。例如,HPHT 可以将低品质钻石转化为无色、粉色、蓝色或金丝雀黄色钻石,使其成为宝石行业中非常受欢迎的产品。

总之,HIP 系统中的 HPHT 是一种复杂的技术,不仅能提高温度均匀性和控制冷却速率,还能促进高质量、有价值材料系统的形成。该工艺有助于解决溅射靶材和其他先进材料制造过程中面临的挑战,确保其性能和市场吸引力。

包络 HIP 技术

包络 HIP(热等静压)是一种复杂的方法,用于实现粉末材料和化合物的完全致密化。这种技术在制造溅射靶材方面尤为重要,因为它在生产复杂的近净形部件方面表现出色。通过在密封包壳内对粉末材料施加高压和高温,Envelope HIP 可确保最终产品的密度接近理论值,通常可超过理论密度的 99.99%。

Envelope HIP 的主要优势之一是能够提高粉末压块的纯度。高压环境可有效固结粉末,消除可能影响最终产品完整性和性能的空隙和气孔。这种致密化工艺不仅能提高材料的机械性能,还能确保组成元素的均匀分布,这对于保持稳定的溅射性能至关重要。

此外,包络 HIP 还能制造出传统方法难以实现的复杂形状。这种灵活性对于溅射靶材的生产尤为重要,因为靶材的几何形状会极大地影响溅射工艺的效率和均匀性。Envelope HIP 能够制造复杂的近净形元件,从而扩展了制造商的能力,使他们能够满足电子、半导体和其他高科技行业先进应用日益严苛的规格要求。

总之,包络 HIP 是生产高质量溅射靶材的关键技术。它能够使粉末材料完全致密化、提高纯度并产生复杂形状,是追求卓越溅射性能和增强靶材性能不可或缺的工具。

微观结构考虑因素

孔隙率和夹杂物

孔隙率和夹杂物是严重影响溅射过程和沉积薄膜质量的关键因素。这些缺陷会导致薄膜的不均匀性,造成导电性、电阻率和其他关键特性的局部变化。气孔和夹杂物的存在还会导致空隙和裂缝的形成,从而损害薄膜的结构完整性和性能。

为了缓解这些问题,我们采用了电子束熔化(EBM)和高真空烧结等先进制造技术。例如,EBM 使用聚焦电子束熔化目标材料并使其均匀化,从而有效减少孔隙和夹杂物的存在。这种方法可确保材料致密且无明显缺陷,从而提高溅射薄膜的均匀性和质量。

同样,高真空烧结是将目标材料置于真空环境中进行高温烧结,从而促进原子扩散并消除气孔。这种技术对生产孔隙率和夹杂物最小的近净形元件特别有效,进一步提高了溅射靶材的整体性能。

这些技术的结合不仅解决了气孔和夹杂物的直接问题,还有助于提高溅射工艺的长期稳定性和可靠性,确保沉积的薄膜满足各种应用的严格要求。

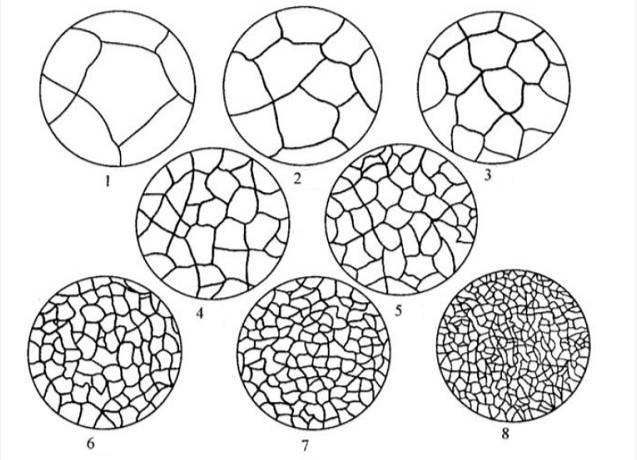

晶粒尺寸和形态

晶粒的尺寸和形状,以及优先溅射和晶体取向等因素,在决定溅射速率和所生产薄膜的整体质量方面起着至关重要的作用。这些微结构属性直接影响到溅射薄膜的均匀性和性能。

某些晶面更容易受到侵蚀的偏好溅射会导致薄膜沉积不均匀。这种现象可以通过细化晶粒尺寸和提高微观结构的各向同性来缓解。热等静压(HIP)和高压热处理(HPHT)等技术有助于实现这些细化。

HIP 尤其能有效减小晶粒尺寸,改善微观结构的各向同性。通过施加高压和高温,HIP 有助于消除气孔和空隙,从而使材料更致密、更均匀。这种致密化过程不仅能提高靶材的机械性能,还能改善其溅射性能。

HPHT 通过确保更均匀的温度分布和可控的冷却速率,进一步增强了这些优势。这种处理方法可以制造出更广泛的材料系统,每种系统都具有优化的微观结构特性,有利于实现卓越的溅射效果。

总之,晶粒大小、形态以及 HIP 和 HPHT 等处理技术之间的相互作用对于获得高质量的溅射靶材至关重要。这些方法共同促成了更均匀、更高效的溅射过程,最终带来更好的薄膜特性和性能。

结论

HIP 在 PVD 溅射中的作用

热等静压(HIP)和高压热处理(HPHT)是生产高质量、均匀溅射靶材的关键。这些工艺解决了靶材制造中宏观和微观层面的难题,显著提高了靶材的整体性能。

HIP 能有效去除铸件上的气孔和空隙,并使粉末冶金元件致密化,从而使溅射靶材接近全密度,通常超过理论密度的 99.99%。这种致密化工艺对于实现均匀的溅射率和最大限度地减少最终薄膜中的缺陷至关重要。

此外,HIP 系统中的 HPHT 技术还能提高温度均匀性、控制冷却速率和总的在温时间,从而促进各种材料系统的制造。温度控制的改进有助于细化晶粒尺寸和改善微观结构的各向同性,这对溅射工艺至关重要。

HIP 和 HPHT 的结合不仅确保了靶材结构的完整性,还提高了靶材在溅射过程中的性能。通过解决气孔和夹杂物等问题,这些技术有助于生产出更可靠、更高效的溅射靶材,从而提高薄膜涂层的整体质量。

除了结构上的改进,HIPIMS(高功率脉冲磁控溅射)这一相关技术也得益于通过 HIP 实现的靶材性能提升。例如,HIPIMS 需要金属等离子体的高电离度,而通过 HIP 和 HPHT 生产的高质量靶材则有助于实现高电离度。这可实现更深的蚀刻和离子注入,是汽车零件和金属切割工具等高性能产品的理想选择。

总之,HIP 在 PVD 溅射中的作用是多方面的,既有助于增强溅射靶材的结构,也有助于增强其功能,从而确保生产出高质量的薄膜涂层。