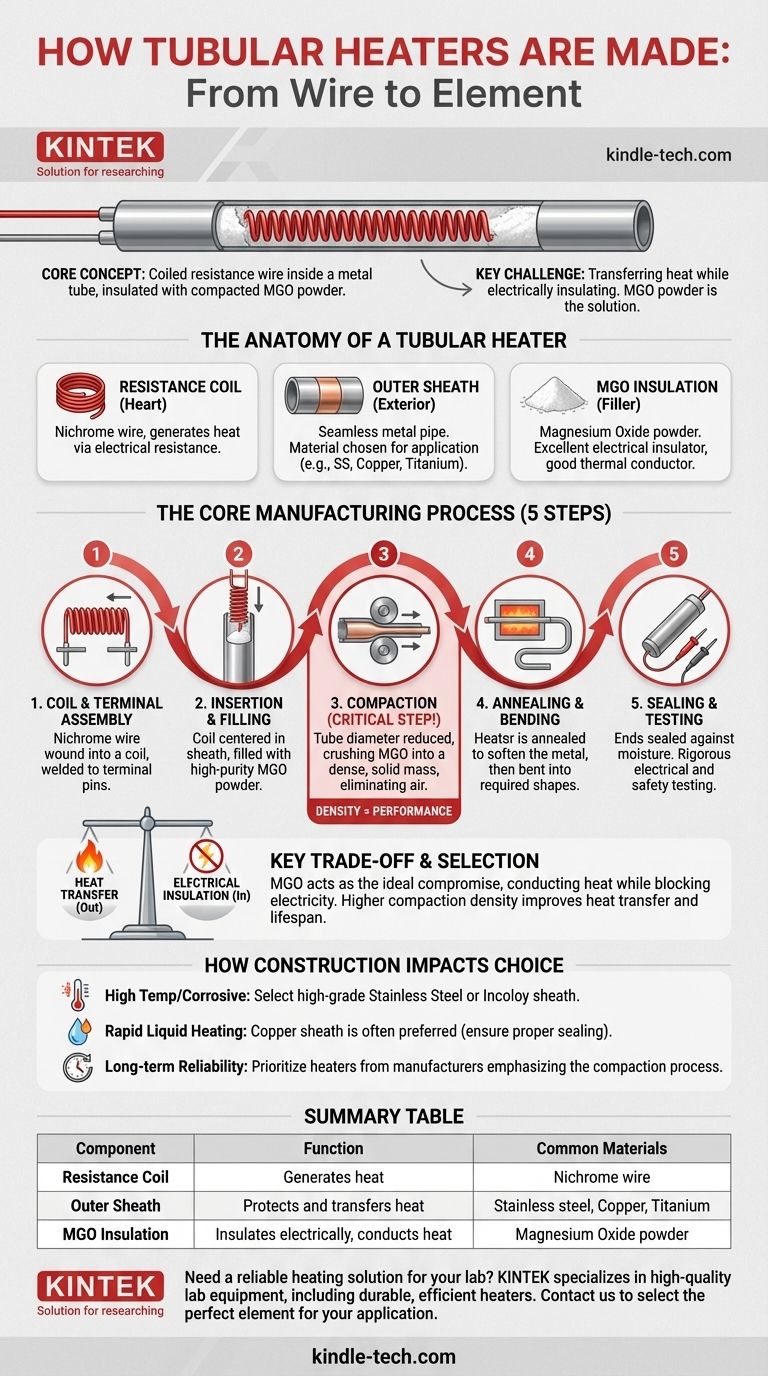

管状加热器的核心制造过程是将盘绕的电阻丝封装在金属管内,用特殊粉末进行绝缘,然后压实整个组件。这个过程通过确保电阻丝产生的热量能够散发出去,同时电流不会泄漏,从而制造出极其耐用和高效的加热元件。

加热器设计的核心挑战是在保持完美电绝缘的同时高效传热。管状加热器制造通过使用氧化镁(MGO)粉末解决了这个问题,氧化镁是一种独特的材料,它导热良好但阻碍电流,然后对其进行压实以创建坚固、稳定和安全的加热元件。

管状加热器的结构

要了解制造过程,您必须首先了解协同工作的三个关键组件。每种材料都因其特定的热学和电学特性而被选中。

电阻线圈

加热器的核心是镍铬(镍-铬)合金丝线圈。选择这种特殊合金是因为其高电阻以及能够承受反复加热和冷却循环而不会降解的特性。线圈被精确地缠绕成所需的长度,并产生所需的精确功率。

外护套

这是形成加热器外部的无缝金属管。材料的选择取决于应用。常见的选择包括用于高温和耐腐蚀的不锈钢,用于水加热中优异导热性的铜,甚至用于侵蚀性化学环境的钛。

氧化镁绝缘

电阻线圈和外护套之间的空间填充有氧化镁(MGO)粉末。这种材料是加热器性能的关键。它具有高介电强度(是一种优异的电绝缘体),但也具有良好的导热性,允许热量从线圈高效地传递到护套。

核心制造工艺:从电线到元件

制造管状加热器是一个多步骤的过程,每个阶段的精度对于最终产品的安全性和寿命都至关重要。

步骤1:线圈和端子组装

首先,镍铬电阻丝被精确地缠绕成线圈。然后将该线圈焊接到端子引脚上,这些引脚将作为外部电气连接点。仔细测量该组件的电阻,以确保它将产生正确的发热量。

步骤2:插入和填充

线圈和端子引脚组件被小心地置于外金属护套的中心。然后将高纯度氧化镁粉末填充到整个管中,确保线圈保持完美定位并完全被绝缘材料包围。

步骤3:压实(关键步骤)

这是过程中最重要的阶段。填充好的管子通过轧机或旋锻机,使其直径减小。这种压实将氧化镁粉末压成坚固致密的块状,消除所有气穴。这种致密的氧化镁提供了卓越的传热性能,并将线圈固定到位,防止电气短路。

步骤4:退火和弯曲

压实后,加热器通常会变脆。它在炉中进行加热,这个过程称为退火,它会软化金属护套并使其具有延展性。然后可以将加热器弯曲成特定应用所需的各种复杂形状,而不会损坏内部组件。

步骤5:密封和测试

最后,加热器的两端被密封,以防止水分污染氧化镁,否则会损害其绝缘性能。每个加热器都经过严格的测试,包括电阻检查和高压绝缘测试,以确保其安全性和性能。

理解关键权衡:传热与绝缘

管状加热器的整个设计都围绕着一个基本的工程原理。你需要将能量(热量)排出,但要将电流保持在内部。

为什么氧化镁是理想的折衷方案

空气是一种极好的电绝缘体,但它也是一种糟糕的导热体。如果管子充满空气,电阻线圈会因为热量被困住而迅速过热烧坏。氧化镁粉末,特别是经过压实后,通过提供热量传导途径,同时作为电流的强大屏障,解决了这个问题。

压实密度对性能的影响

压实更致密的加热器具有更好的传热性能和更长的寿命,因为它消除了更多影响性能的气隙。然而,极度压实会使加热器更难弯曲。制造商必须在热效率需求与最终形状的机械要求之间取得平衡。

结构如何影响您的选择

管状加热器的制造方式直接影响其在您应用中的性能。

- 如果您的主要关注点是高温或腐蚀性环境:选择带有高级不锈钢或英科镍合金护套的加热器,因为这个保护层是生存最关键的组件。

- 如果您的主要关注点是快速高效的液体加热:通常首选铜护套,但要确保加热器已正确密封,以防止水分污染氧化镁。

- 如果您的主要关注点是任何应用中的长期可靠性:优先选择那些强调其压实工艺的制造商的加热器,因为这一步是防止过早失效的最重要因素。

了解这种坚固的制造过程使您能够自信地选择合适的加热器,因为它在安全性、效率和耐用性方面都经过精心设计。

总结表:

| 组件 | 功能 | 常用材料 |

|---|---|---|

| 电阻线圈 | 产生热量 | 镍铬丝 |

| 外护套 | 保护并传递热量 | 不锈钢、铜、钛 |

| 氧化镁绝缘 | 电绝缘,导热 | 氧化镁粉末 |

需要为您的实验室提供可靠的加热解决方案吗?管状加热器坚固的结构是其在严苛环境中表现的关键。在 KINTEK,我们专注于高质量的实验室设备,包括为精度和寿命而设计的耐用高效加热器。让我们的专家帮助您选择适合您特定应用的完美加热元件。立即联系我们,讨论您的实验室需求!

图解指南

相关产品

- 二硅化钼 (MoSi2) 热元件 电炉加热元件

- 碳化硅(SiC)电炉加热元件

- 非标绝缘子定制的定制PTFE特氟龙零件制造商

- CF KF 法兰真空电极馈通引线密封组件,用于真空系统

- 用于高精度应用的超高真空电极馈通连接器法兰电源电极引线