从根本上讲,注塑模具由两板或三板系统构成。这两种基本设计之间的选择并非随意;它取决于零件的几何形状、所需的浇口位置以及制造过程中所需的自动化程度。

模具中板的数量——通常是两块或三块——直接决定了塑料如何输送以及最终零件如何与制造废料分离。这一选择对成本、循环时间和零件质量具有重要的下游影响。

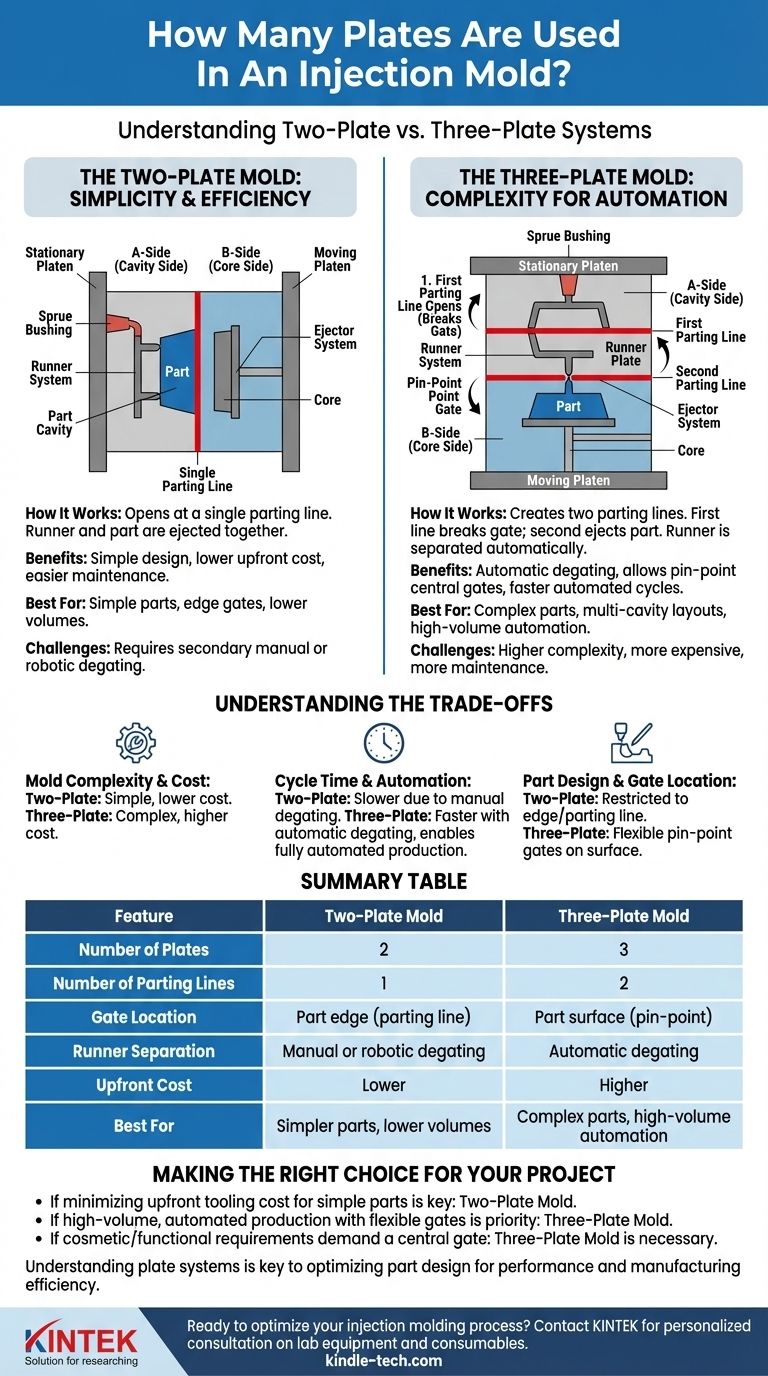

注塑模具的基本结构

在比较设计之前,了解模具的两个半部分至关重要。它们通常被称为A侧和B侧。

A侧(型腔侧)

A侧是模具的一半,通常连接到注塑机的固定模板上。它包含塑料首次进入模具的流道衬套,并且通常形成零件的装饰性“外观表面”。

B侧(型芯侧)

B侧连接到移动模板上,并包含模具的型芯,它形成零件的内部几何形状。它还容纳顶出系统,该系统在零件冷却后将其从模具中推出。A侧和B侧之间的分离称为分型线。

两板模具:简洁与高效

两板模具是最常见、最直接的注塑模具设计类型。

工作原理

这种设计由一个A侧板系统和一个B侧板系统组成。当模具打开时,它在一条分型线处分离。

流道系统

在两板模具中,流道(将塑料从浇口输送到型腔的通道)与零件本身位于同一分型线上。

这意味着当零件被顶出时,流道和浇口会随其一起被顶出,全部连接成一个整体。这需要二次操作——无论是手动还是机器人——将零件与流道废料分离。

最佳应用场景

两板模具非常适用于浇口痕迹可以位于零件外边缘或周边的简单零件。它们制造成本和维护成本较低,使其成为各种产品的默认选择。

三板模具:为自动化而生的复杂性

三板模具引入了额外的板,以解决两板设计的局限性。

工作原理

这种设计使用三组板,形成两条分型线。它包括标准的A侧和B侧,以及中间的“流道板”。

当模具打开时,第一条分型线打开以断开浇口与零件的连接。然后第二条分型线打开以顶出零件本身。

优点:自动脱浇口

三板模具的主要功能是自动脱浇口。流道系统位于与零件不同的分型线上。

当模具打开时,流道被固定在流道板上并自动与零件分离。然后流道单独被顶出,留下一个干净的零件,无需二次修剪操作。

最佳应用场景

三板模具对于需要将针点浇口设置在表面中部、远离边缘的零件是必需的。它们也用于复杂的、多型腔布局,其中自动流道分离对于缩短循环时间和降低人工成本至关重要。

理解权衡

在两板模具和三板模具之间做出决定涉及前期成本和运营效率之间的直接权衡。

模具复杂性和成本

两板模具机械结构简单。它组件较少,设计和制造更容易,因此前期成本显著较低。

三板模具更复杂,需要更精密的加工和组装。这使其制造成本和维护成本更高。

循环时间和自动化

对于两板模具,总循环时间必须包括将零件与流道分离的二次步骤。这会增加人工成本并降低总生产率。

虽然三板模具的运动更复杂,但它消除了手动脱浇口的需要。这可以带来更快、全自动化、更一致的总循环,这在大规模生产中非常有价值。

零件设计和浇口位置

模具设计的选择直接影响零件设计。两板模具将浇口位置限制在分型线上,在零件边缘留下可见痕迹。

三板模具允许更大的浇口灵活性,可以在零件的顶表面设置针点浇口。这对于美观原因或确保复杂几何形状中塑料的正确流动通常至关重要。

为您的项目做出正确选择

您项目的具体目标将决定正确的模具设计。

- 如果您的主要关注点是为简单零件最大程度地降低前期模具成本: 两板模具几乎总是最经济有效的解决方案。

- 如果您的主要关注点是高产量、自动化生产和灵活的浇口位置: 对三板模具的较高初始投资将通过较低的人工成本和更快的循环时间获得回报。

- 如果您的零件的审美或功能要求需要中心浇口: 三板模具不仅仅是一个选项,而是设计的必需品。

最终,理解板系统功能是设计一个同时优化性能和制造效率的零件的第一步。

总结表:

| 特点 | 两板模具 | 三板模具 |

|---|---|---|

| 板数 | 2 | 3 |

| 分型线数量 | 1 | 2 |

| 浇口位置 | 零件边缘(分型线) | 零件表面(针点) |

| 流道分离 | 手动或机器人脱浇口 | 自动脱浇口 |

| 前期成本 | 较低 | 较高 |

| 最适合 | 简单零件,小批量 | 复杂零件,高产量自动化 |

准备好优化您的注塑成型工艺了吗? 正确的模具设计对于零件质量、成本效益和生产速度至关重要。在KINTEK,我们专注于提供支持先进制造研发和质量控制的实验室设备和耗材。无论您是原型开发新零件还是扩大生产,我们的专家都可以帮助您选择合适的工具以取得成功。

让我们讨论如何支持您的实验室和制造需求。立即联系我们的团队进行个性化咨询!

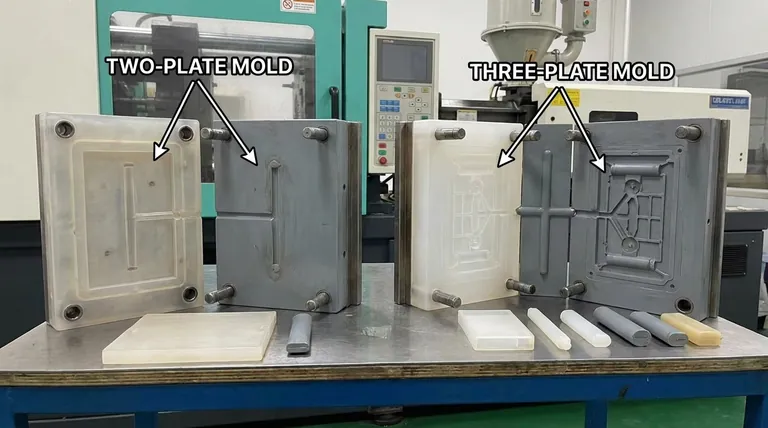

图解指南