在材料科学和制造中,压片模具是一种高精度工具,用于在巨大压力下将松散的粉末约束并压缩成固体、明确的形状。这些专用模具对于从各种材料中制造致密、均匀的颗粒或组件至关重要,主要用于分析测试或工业生产。

压片模具不仅仅是一个简单的模具;它是一种关键仪器,旨在将液压机施加的力转化为均匀、固结的固体。模具的质量直接决定了最终压制部件的质量、密度和一致性。

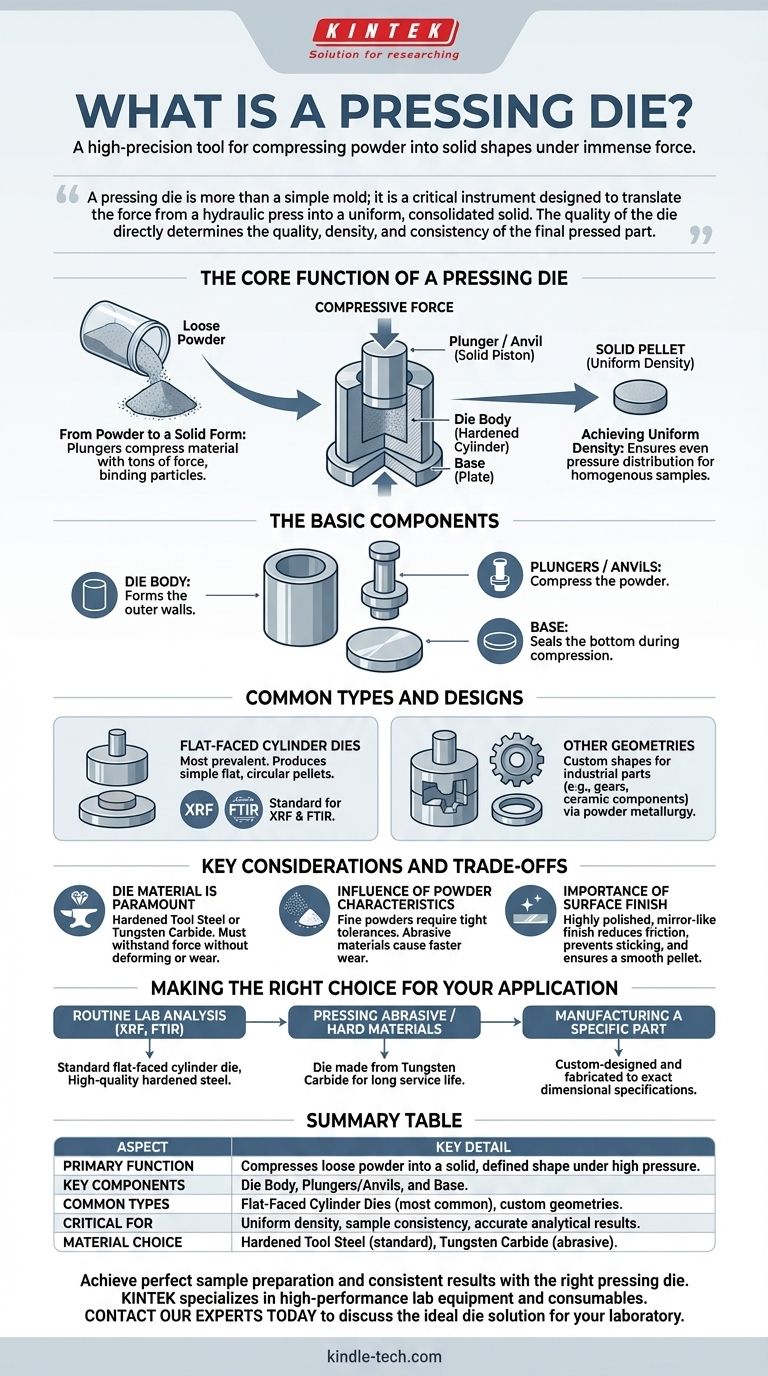

压片模具的核心功能

模具的主要作用是在压制操作中充当成型腔。它必须容纳粉末、引导压缩力,并允许最终的固体颗粒或组件被取出。

从粉末到固体形态

模具组由一个空心主体(模腔)和一个或多个冲头或砧座组成。粉末装入腔内,冲头施加数吨的力压缩材料,迫使单个颗粒结合在一起。

实现均匀密度

设计良好的模具可确保压力在整个粉末中尽可能均匀地分布。这对于创建没有内部空隙或薄弱点的均匀样品至关重要,这对于依赖样品一致性的分析技术尤为重要。

基本组成部分

大多数压片模具组包括三个主要部件:

- 模体(Die Body): 一个硬化圆柱体,形成样品的外部壁。

- 冲头(Plungers 或 Anvils): 完美安装在模体内以压缩粉末的实心活塞。

- 底座(Base): 在压缩过程中密封模体底部的板。

常见类型和设计

虽然存在许多定制形状,但最常见的设计基于适合常规实验室和工业任务的简单几何形状。选择完全取决于所需的产出和被压材料的性质。

平面对圆柱模具

这是最常见的类型,设计用于生产简单的扁平圆形颗粒或圆盘。它的简单性和可靠性使其成为制备用于X射线荧光(XRF)和傅里叶变换红外光谱(FTIR)等分析方法的样品的标准。

其他几何形状

模具可以加工成几乎任何形状,包括方形、环形以及用于通过粉末冶金工艺生产齿轮、衬套或陶瓷部件等工业零件的复杂定制形状。

关键考虑因素和权衡

压片模具的性能和寿命取决于其材料、所用粉末的特性以及正确的操作。

模具材料至关重要

压片模具必须由极硬、耐磨的材料制成,例如硬化工具钢或碳化钨。它们必须能够在不发生变形、开裂或快速磨损的情况下承受巨大的压缩力,尤其是在处理磨蚀性粉末时。

粉末特性的影响

样品粉末的特性直接影响压制过程。细粉末可能需要更严格的公差以防止泄漏,而磨蚀性材料会导致模具表面更快磨损。

表面光洁度的重要性

模具的内部表面光洁度至关重要。高度抛光的镜面光洁度可减少摩擦,防止样品粘连,并使最终颗粒表面光滑,这通常是准确分析所必需的。

为您的应用做出正确的选择

选择合适的模具是确保可重复和高质量结果的关键步骤。您的决定应以您的具体目标为指导。

- 如果您的主要重点是常规实验室分析(XRF、FTIR): 由高质量硬化钢制成的标准平面对圆柱模具是最有效和经济的选择。

- 如果您的主要重点是压制高度磨蚀性或坚硬的材料: 投资碳化钨模具对于确保长使用寿命和一致的性能至关重要。

- 如果您的主要重点是制造特定零件: 模具必须根据最终产品的确切尺寸和几何规格进行定制设计和制造。

最终,理解压片模具是一种精密仪器是您的工作中实现可靠和可重现结果的关键。

摘要表:

| 方面 | 关键细节 |

|---|---|

| 主要功能 | 在高压下将松散粉末压缩成固体、明确的形状。 |

| 关键组件 | 模体、冲头/砧座和底座。 |

| 常见类型 | 平面对圆柱模具(最常见)和定制几何形状。 |

| 关键作用 | 均匀密度、样品一致性和准确的分析结果。 |

| 材料选择 | 硬化工具钢(标准)或碳化钨(磨蚀性材料)。 |

使用正确的压片模具实现完美的样品制备和一致的结果。 模具的质量直接影响您的XRF、FTIR和其他分析方法的颗粒密度和完整性。KINTEK 专注于高性能实验室设备和耗材,提供一系列耐用的压片模具,可根据您的特定材料和应用需求量身定制。立即联系我们的专家,讨论适合您实验室的理想模具解决方案。

图解指南