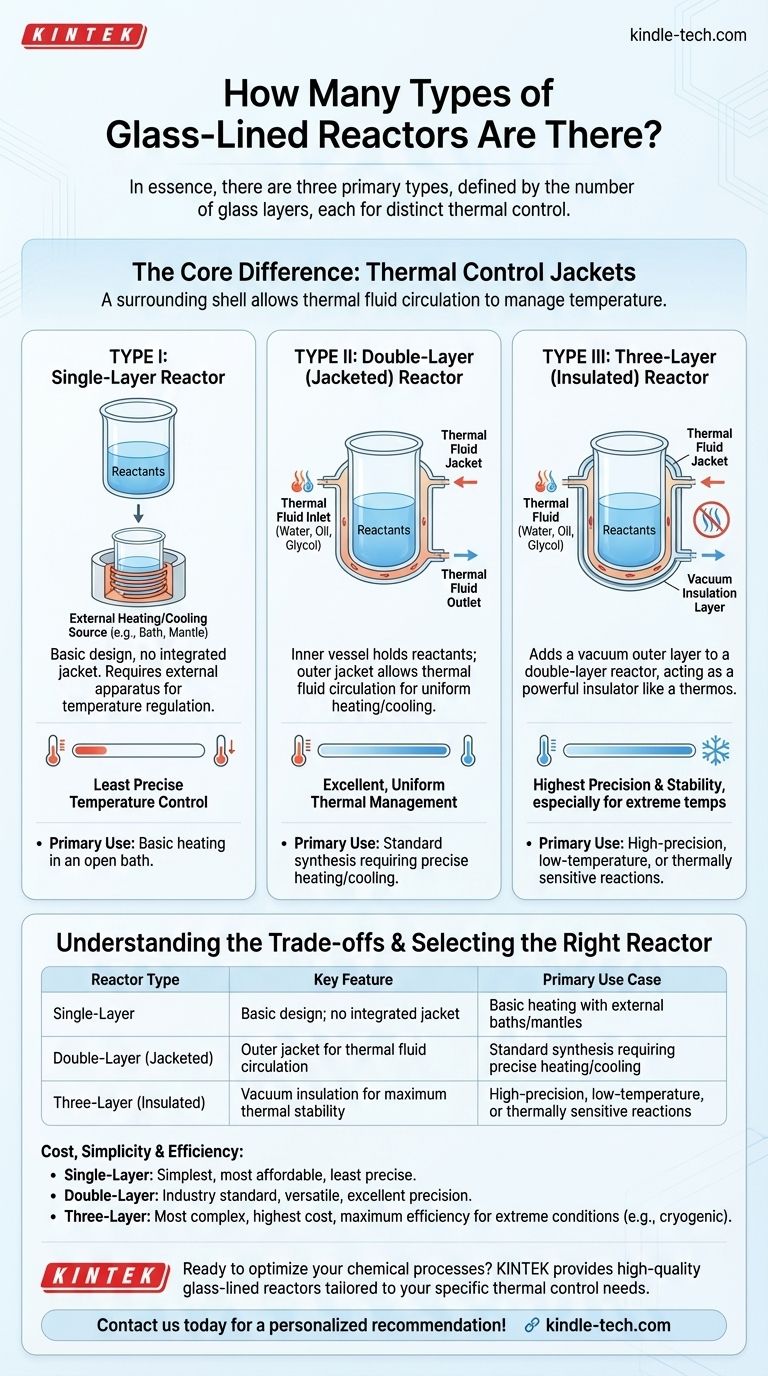

从本质上讲,玻璃内衬反应器主要有三种类型。 它们根据其玻璃层数来定义:单层、双层(夹套式)和三层(夹套式和绝缘式)。每种设计都服务于与化学过程热控制相关的不同目的。

选择反应器类型与质量无关,而与所需温度控制的方法和精度有关。层数直接对应于加热或冷却容器内反应混合物的机制。

核心区别:温度控制夹套

这些反应器类型之间的根本区别在于外部“夹套”的存在和配置。该夹套是一个环绕主反应容器的外壳,形成一个空间,热流体可以在其中循环以控制温度。

I型:单层反应器

单层反应器是最基本的设计,仅由一层玻璃壁组成。

加热和冷却不是集成在一起的。相反,必须将容器放置在外部加热或冷却源中,例如加热套或水/油浴中,以调节其内容的温度。

II型:双层(夹套式)反应器

这是最常见的玻璃反应器类型。它具有容纳反应物的内容器和围绕它的外部玻璃“夹套”。

热流体(如水、油或乙二醇混合物)通过两层之间的空间泵送。这种循环为内容器提供精确且均匀的加热或冷却,使其成为大多数标准化学合成应用的理想选择。

III型:三层(绝缘式)反应器

这种设计在双层反应器的基础上增加了一个最外层的第三层。第二层和第三层之间的空间是真空。

这个真空夹套充当一个强大的绝缘体,就像一个保温瓶。它防止与周围环境发生热交换,使其在需要极低温度或高度稳定热条件下的反应中异常高效。它还可以防止在低温工作期间反应器外部形成冷凝水或霜。

了解权衡

选择错误的反应器类型可能导致工艺效率低下、结果不佳或不必要的开支。该决定平衡了性能需求与操作复杂性。

成本和简单性

单层反应器是最简单、最经济的选择。由于其复杂的结构,三层反应器是最复杂的,初始成本最高。

温度控制精度

单层反应器提供的温度控制精度最低,因为它完全依赖于外部设备。

双层反应器提供出色的、均匀的温度管理,适用于绝大多数实验室和生产需求。

三层反应器提供最高水平的温度精度和稳定性,特别是对于极端温度下的苛刻过程。

操作效率

对于极低温反应,三层反应器的效率要高得多。其真空绝缘最大限度地减少了维持目标温度所需的冷却负荷,从而节省了能源并提高了性能。用于相同任务的双层反应器将不断地与环境室温“对抗”。

为您的工艺选择合适的反应器

您的选择应完全由您应用的温度需求决定。

- 如果您的主要重点是在开放式浴槽中进行基本加热: 单层反应器是一种简单且经济的解决方案。

- 如果您的主要重点是需要控制加热和冷却的标准合成: 双层(夹套式)反应器是行业标准和最多功能的选择。

- 如果您的主要重点是高精度、低温或对温度敏感的反应: 三层反应器提供最佳结果和效率所需的绝缘和稳定性。

了解每层的作用,使您能够选择能为您的工艺提供精确温度控制的反应器。

摘要表:

| 反应器类型 | 关键特征 | 主要用例 |

|---|---|---|

| 单层 | 基本设计;无集成夹套 | 使用外部浴槽/加热套进行基本加热 |

| 双层(夹套式) | 用于热流体循环的外夹套 | 需要精确加热/冷却的标准合成 |

| 三层(绝缘式) | 用于最大热稳定性的真空绝缘 | 高精度、低温或对温度敏感的反应 |

准备好使用正确的玻璃内衬反应器优化您的化学工艺了吗?

KINTEK 专注于提供高质量的实验室设备,包括全系列玻璃内衬反应器,可根据您的特定温度控制需求量身定制。无论您是扩大生产规模还是需要对敏感反应进行精确控制,我们的专家都可以帮助您选择理想的设备,以提高效率、确保安全并提高收率。

立即联系我们,讨论您的应用并获得个性化建议!

图解指南