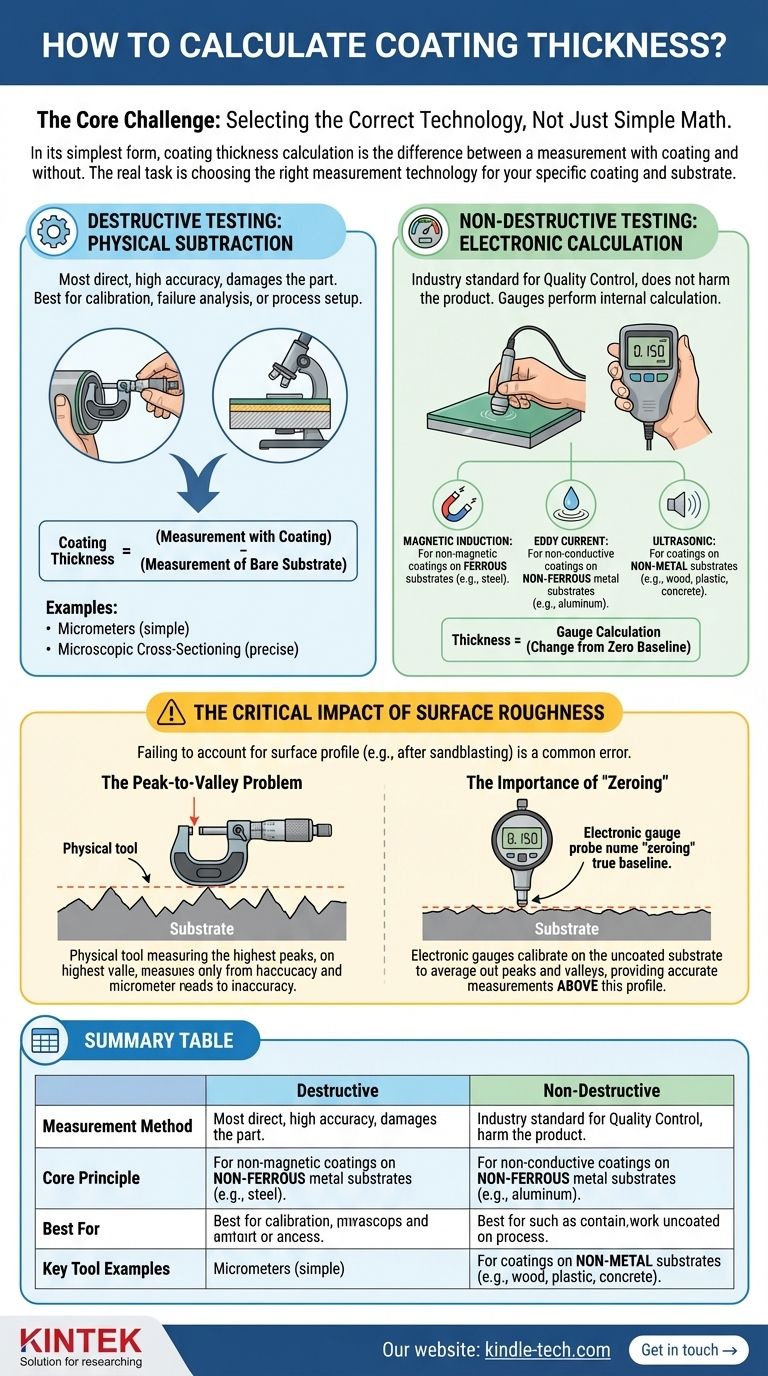

最简单来说,涂层厚度的计算是测量有涂层和无涂层时的测量值之差。例如,使用千分尺,您会测量未涂层的部件,然后在同一位置再次测量涂层后的情况,其差值即为厚度。

核心挑战不在于计算本身,这通常只是测量仪执行的简单减法。真正的任务是为您的特定涂层和基材选择正确的测量技术,因为这个选择决定了整个过程。

两种核心测量理念

从宏观上看,所有方法都属于两大类之一:破坏性测试,它提供高精度但会损坏部件;以及非破坏性测试,它非常适合质量控制。

破坏性测试:物理减法

这是测量厚度最直接的方法,常用于校准、失效分析或设置新工艺。

方法:原理基于对涂层的物理观察。您测量带涂层部件的总厚度,然后去除涂层,单独测量基材。

计算公式:该公式是一个直接的减法:

涂层厚度 = (带涂层测量值) - (裸基材测量值)

常用工具:此类包括用于简单应用的千分尺以及用于高度精确分析的显微截面分析(其中样品被切割、抛光并在放大倍数下测量)。

非破坏性测试:电子计算

这是质量控制的行业标准,因为它不会损坏成品。现代测量仪在内部执行计算并提供直接读数。

方法:这些测量仪通过产生一个场(磁场、电场或超声波)并测量涂层如何干扰该场来工作。它们首先在裸露的、未涂层的基材上进行校准,以建立“零”基线。

计算公式:测量仪根据与零点基线的变化进行电子计算。用户无需执行手动减法。

常见技术:

- 磁感应法:用于铁磁性基材(如钢)上的非磁性涂层(油漆、粉末涂层、锌)。

- 涡流法:用于铝或铜等非铁磁性金属基材上的非导电涂层。

- 超声波法:用于木材、塑料或混凝土等非金属基材上的涂层。

表面粗糙度的关键影响

任何计算中常见的失败点是未能考虑基材的表面轮廓,尤其是在喷砂等工艺之后。

“峰谷”问题

像千分尺这样的物理工具测量的是从粗糙表面的最高点到涂层顶部的距离。这个读数忽略了填充表面轮廓“谷底”的涂层,导致对真实涂层体积的测量不准确。

“归零”的重要性

电子测量仪通过校准或“归零”来解决这个问题。通过将测量仪探头放置在未涂层的粗糙基材上,您可以告诉仪器真实基线的位置,从而平均化峰谷。

随后在涂层表面上的每次测量都成为相对于该建立的表面轮廓的准确厚度读数。这就是为什么在粗糙表面上进行简单的减法测量通常会产生误导。

理解权衡

选择一种方法需要在精度需求与生产的实际要求之间取得平衡。

精度与可用性

截面分析等破坏性测试提供了尽可能高的精度,是厚度的最终证明。然而,它速度慢、成本高,并且会损坏部件。

非破坏性测量仪快速、便携,对于 100% 检查或统计过程控制 (SPC) 至关重要。它们的准确性完全取决于正确的校准和为手头的任务使用正确的测量仪。

基材决定一切

最常见的错误是为基材使用了错误的技术。磁性测量仪在铝上不起作用,涡流测量仪在钢上不起作用。基础材料的物理特性决定了正确的工具。

校准不是可选的

未校准或未正确归零的电子测量仪会产生毫无意义的数字。由此产生的任何计算或数据都存在根本性缺陷。在具有代表性的未涂层部件上进行校准是第一步,也是最关键的一步。

为您的目标做出正确的选择

您的目标决定了计算或测量涂层厚度的正确方法。

- 如果您的主要重点是过程验证或失效分析:使用破坏性截面分析以获得明确的、微观的测量结果。

- 如果您的主要重点是对钢或铁部件进行质量控制:正确校准的磁感应测量仪是正确的工具。

- 如果您的主要重点是对铝、黄铜或铜进行质量控制:您必须使用针对该特定基材校准的涡流测量仪。

- 如果您的主要重点是测量木材、混凝土或塑料上的涂层:超声波涂层厚度测量仪是合适的技术。

归根结底,获得准确的涂层厚度值与其说是取决于手动计算,不如说是取决于选择正确的仪器并针对您测量的表面进行正确校准。

摘要表:

| 测量方法 | 核心原理 | 最适合 | 关键工具示例 |

|---|---|---|---|

| 破坏性测试 | 物理减法:(带涂层测量值) - (裸基材测量值) | 校准、失效分析、高精度验证 | 千分尺、显微截面分析 |

| 非破坏性测试 | 通过场干扰(磁性、涡流、超声波)进行电子计算 | 质量控制、过程检查、大批量检测 | 磁感应、涡流、超声波测量仪 |

需要对您的涂层过程进行精确控制? KINTEK 专注于提供高质量的实验室设备和耗材,以实现准确的材料分析。无论您需要测量仪的校准标准还是用于破坏性测试的稳健工具,我们的解决方案都能确保您的实验室获得可靠的厚度测量结果。立即联系我们,讨论您的具体需求并改进您的质量控制规程。联系我们 →

图解指南

相关产品

- 定制PTFE特氟龙网筛制造商,用于PTFE网筛F4筛分器

- 定制PTFE特氟龙漏斗制造商,提供PTFE布氏漏斗和三角漏斗

- 实验室材料与分析金相试样镶嵌机

- RRDE 旋转圆盘(圆环圆盘)电极 / 兼容 PINE、日本 ALS、瑞士 Metrohm 玻碳铂

- 用于层压和加热的真空热压炉