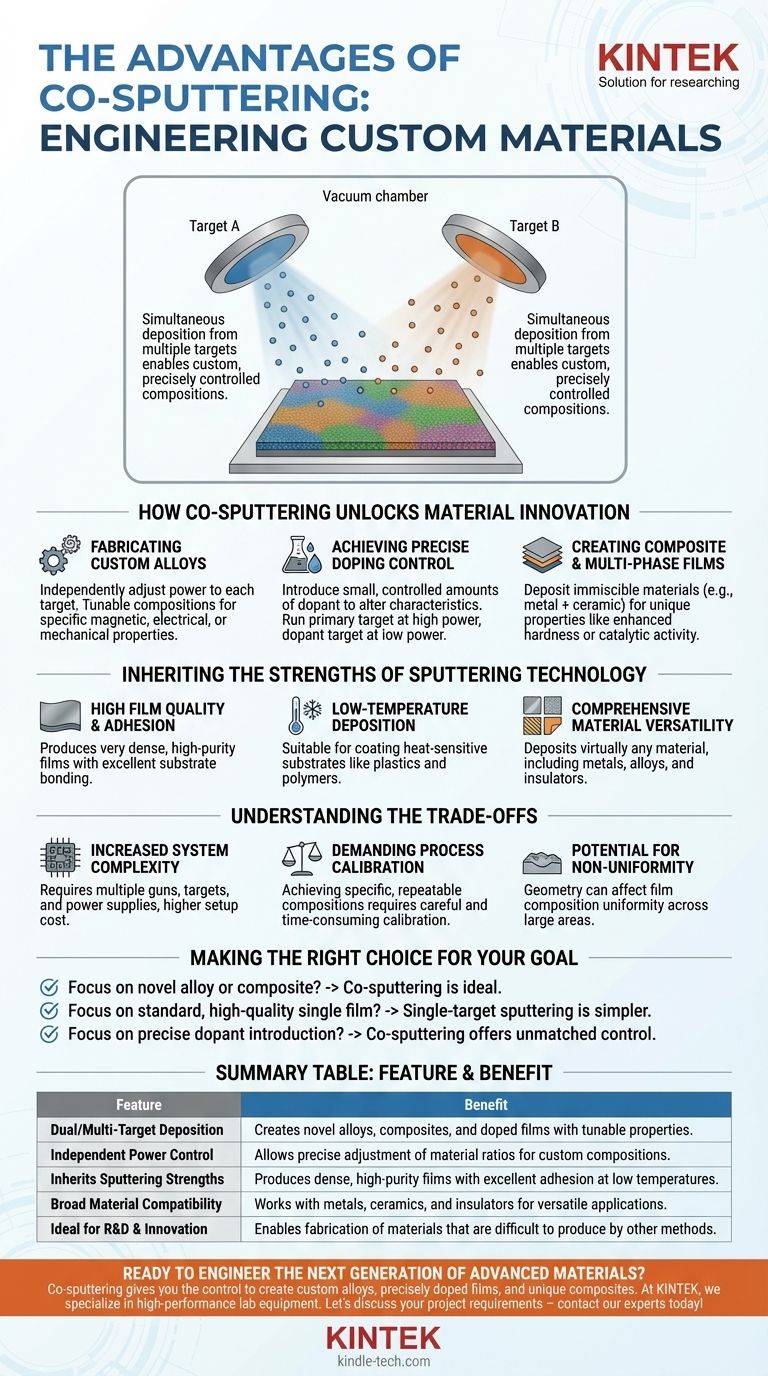

共溅射的主要优势在于其独特的能力,可以制造出具有定制的、精确控制的成分的薄膜。 共溅射不是沉积单一材料,而是使用两个或多个靶材同时将不同材料沉积到基底上。这使得制造使用单一源沉积方法难以或不可能创建的新型合金、掺杂薄膜和复合材料成为可能。

共溅射超越了简单地用预先存在的材料涂覆表面。它将沉积过程转变为材料工程行为,使您能够在基底上直接构建具有定制特性的全新材料。

共溅射如何解锁材料创新

虽然标准溅射非常适合沉积单一材料,但共溅射是一种专门设计用于创建材料混合物的技术。这为研究和工业应用开辟了广阔的可能性。

制造定制合金

共溅射最强大的用途之一是制造金属合金。您无需使用预先制造的合金靶材,而是可以使用构成元素的单个靶材(例如,一个铜靶,一个锌靶来制造黄铜)。

通过独立调节提供给每个溅射枪的功率,您可以精确控制最终薄膜中每种元素的比例。这使得创建具有可调成分的合金成为可能,这对于开发具有特定磁性、电学或机械性能的材料至关重要。

实现精确的掺杂控制

共溅射为掺杂提供了出色的控制——将少量受控的材料引入主体材料中以改变其特性。

例如,可以将主要材料靶材以高功率运行,而将第二个“掺杂剂”靶材以非常低的功率运行。这使得掺杂剂的掺入精度难以通过其他方式实现,从而从根本上改变了薄膜的半导体或光学特性。

创建复合材料和多相薄膜

该技术不限于形成均质合金的材料。共溅射可用于同时沉积不混溶的材料,例如金属和陶瓷。

这会产生复合薄膜或纳米复合材料,其中一种材料嵌入另一种材料的基体中。这些材料可以表现出独特的性能组合,例如增强的硬度、特定的光学响应或催化活性。

继承溅射技术的优势

共溅射不是一项独立的技术,而是使用溅射系统的一种方法。因此,它受益于底层溅射过程(最常见的是磁控溅射)的所有核心优势。

高薄膜质量和附着力

与单靶溅射一样,共溅射可产生非常致密、高纯度的薄膜。溅射过程的能量特性带来了出色的附着力,沉积的薄膜与基底表面牢固结合。

低温沉积

与热蒸发相比,溅射是一种低温过程。这使得共溅射适用于涂覆对热敏感的基底,例如塑料、聚合物和某些电子元件,而不会造成损坏。

全面的材料通用性

溅射过程可以沉积几乎任何材料,包括高熔点金属、合金和化合物。当与射频电源结合使用时,它还可以沉积绝缘体和电介质,使共溅射成为几乎所有材料类别的多功能工具。

了解权衡

尽管共溅射功能强大,但它也带来了需要注意的复杂性。

系统复杂性增加

共溅射装置需要在单个真空室内设置多个溅射枪、靶材和电源。与单靶系统相比,这使得系统的设置和维护更加复杂和昂贵。

苛刻的过程校准

实现特定、可重复的薄膜成分并非易事。它需要对每种材料在各种功率设置下的沉积速率进行仔细的校准。这种校准可能非常耗时,并且必须定期重新验证。

均匀性可能不一致

腔室的几何形状——多个靶材相对于基底的位置——可能会影响薄膜成分在基底区域的均匀性。虽然这可以被设计成用于研究的有意“成分梯度”,但对于在较大面积上实现均匀涂层来说是一个挑战。

根据您的目标做出正确的选择

共溅射是一项专业技术,提供了无与伦比的灵活性。您选择使用它应由您的最终目标驱动。

- 如果您的主要重点是制造新型合金或复合材料: 共溅射是其成分灵活性和控制力的理想选择。

- 如果您的主要重点是沉积标准、单一材料的高质量薄膜: 更简单的单靶溅射过程更直接且更具成本效益。

- 如果您的主要重点是将精确量的掺杂剂引入薄膜中: 共溅射提供的控制水平是其他方法难以匹敌的。

最终,共溅射使您能够将真空室视为一个从原子层面设计材料的实验室。

摘要表:

| 特性 | 益处 |

|---|---|

| 双/多靶沉积 | 制造具有可调特性的新型合金、复合材料和掺杂薄膜。 |

| 独立功率控制 | 允许精确调整材料比例以实现定制成分。 |

| 继承溅射优势 | 在低温下产生具有优异附着力的致密、高纯度薄膜。 |

| 广泛的材料兼容性 | 适用于金属、陶瓷和绝缘体,应用广泛。 |

| 研发和创新的理想选择 | 能够制造其他方法难以生产的材料。 |

准备好设计下一代先进材料了吗? 共溅射为您提供了控制力,可以根据您的特定研究或生产需求创建定制合金、精确掺杂的薄膜和独特的复合材料。在 KINTEK,我们专注于提供高性能的实验室设备,包括先进的溅射系统,以支持您的材料科学创新。

让我们讨论您的项目需求 — 立即联系我们的专家,为您的实验室找到完美的共溅射解决方案!

图解指南