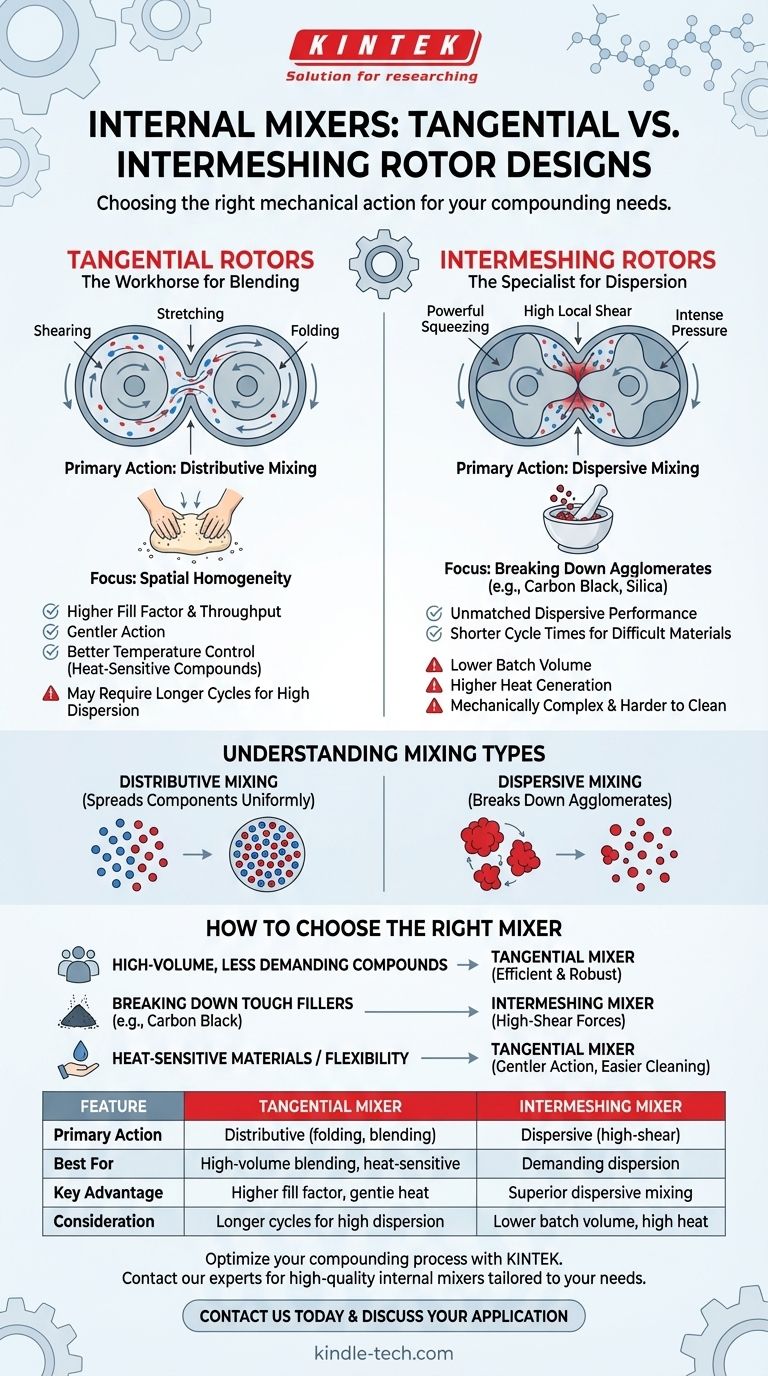

在选择密炼机时,您的决定将归结为两种基本设计。密炼机的主要类型是切向式转子设计和啮合式转子设计。核心区别在于两个混合转子相对于彼此的定位方式,这决定了施加到被混合材料上的力类型和强度。

选择切向式和啮合式密炼机并非哪种“更好”,而是要使混炼机的特定机械作用与您的混炼胶要求相匹配。切向式混炼机擅长折叠和混合,而啮合式混炼机则专长于产生高剪切力以分解颗粒。

基本设计差异

转子的几何形状和相互作用是决定混炼机性能最关键的因素。这种机械差异直接影响每种类型如何处理聚合物混炼胶。

切向式转子:混合的主力军

在切向式设计中,两个转子在彼此相切的独立圆柱形腔室中旋转。转子不接触或不相互啮合。

主要的混合作用发生在每个转子和腔室壁之间的间隙或“辊距”中。材料在通过这些高压区域时不断受到剪切、拉伸和折叠。

这种作用主要是分散性的。可以将其想象成手工揉面团;您不断地折叠和拉伸面团,以使所有成分均匀分布。

啮合式转子:分散的专家

在啮合式设计中,转子位置更靠近,其叶片或翼形设计成可以相互穿过彼此的空间。它们同步运行以避免碰撞。

这会在两个转子之间捕获的材料上产生强大的挤压和剪切作用。这会产生极高的局部剪切应力。

这种作用主要是分散性的。它类似于使用研钵和研杵,目标是在强烈、局部化的压力下研磨和粉碎团聚体。

性能:分散混合与分布混合

了解您的混炼胶所需的混合类型是选择正确设备的关键。这两个概念是整个混炼领域的核心。

什么是分布混合?

分布混合侧重于实现空间均匀性。其目标是将次要成分(如油、硫化剂或某些填料)均匀地分布在聚合物基体中。

它改变了颗粒的位置,但并未显著减小其尺寸。切向式混炼机凭借其强大的折叠和重新定向作用,在这项任务中非常有效。

什么是分散混合?

分散混合侧重于将填料(如炭黑或二氧化硅)的内聚团聚体分解成更小、离散的颗粒。

这需要产生高水平的应力来克服将填料颗粒结合在一起的力。啮合式混炼机的强烈、局部剪切作用专门设计用于提供这些力。

了解权衡

没有哪种设计是普遍优越的。最佳选择完全取决于您的材料、工艺和最终产品目标。每种都有其独特的优点和局限性。

切向式混炼机的考量

切向式混炼机通常允许更高的填充系数,这意味着每批可以处理更多的材料,从而可能提高产量。

它们的混合作用往往更温和,并且可以提供更好的温度控制,这对于在高温剪切下可能烧焦的热敏化合物来说是一个显著优势。

然而,它们可能难以达到要求苛刻的应用所需的最高分散水平,有时需要更长的混合周期来弥补。

啮合式混炼机的考量

啮合式混炼机提供无与伦比的分散混合性能,对于难以分散的材料,通常能在更短的周期内达到质量目标。

这种高效率是有代价的。它们通常批次容量较低,并且强烈的剪切会产生大量热量,如果控制不当,会增加材料降解的风险。

它们在机械上也更复杂,并且在批次之间彻底清洁可能更具挑战性,这对于生产多种不同混炼胶的制造商来说是一个考量因素。

如何为您的混炼胶选择合适的混炼机

您的选择应直接反映您的主要混炼目标。

- 如果您的主要重点是大批量生产和要求较低的混炼胶的分布混合:切向式混炼机通常是更高效、更稳健的选择。

- 如果您的主要重点是分解炭黑等坚韧填料以用于高性能应用:啮合式混炼机将提供必要的、用于卓越分散的高剪切力。

- 如果您正在处理热敏材料或需要最大的批次间灵活性:切向式混炼机更温和的作用和更易于清洁的特点可能更受欢迎。

了解转子设计的根本区别使您能够选择满足特定混炼目标的精确工具。

总结表:

| 特点 | 切向式混炼机 | 啮合式混炼机 |

|---|---|---|

| 主要混合作用 | 分布(折叠、混合) | 分散(高剪切、颗粒分解) |

| 最适合 | 大批量混合、热敏材料 | 要求苛刻的分散(例如,炭黑) |

| 主要优势 | 更高的填充系数,更温和的产热 | 卓越的分散混合,更短的周期 |

| 考量因素 | 高分散可能需要更长的周期 | 批次容量较低,产热较高 |

使用正确的设备优化您的混炼工艺。选择正确的密炼机对于实现您产品的质量和性能目标至关重要。KINTEK 专注于提供高质量的实验室设备和耗材,包括根据您的特定聚合物和材料科学需求定制的密炼机。我们的专家可以帮助您选择最适合高效混合或高剪切分散的解决方案。立即联系我们讨论您的应用并获得个性化推荐!通过我们的联系表与我们联系

图解指南

相关产品

- 实验室涡旋混合器 轨道摇摆器 多功能旋转振荡混合器

- 实验室振荡轨道摇床

- 高效实验室圆盘旋转混合器,用于样品混合和均质化

- 制药和化妆品应用高剪切均质机

- 定制PTFE特氟龙网筛制造商,用于PTFE网筛F4筛分器