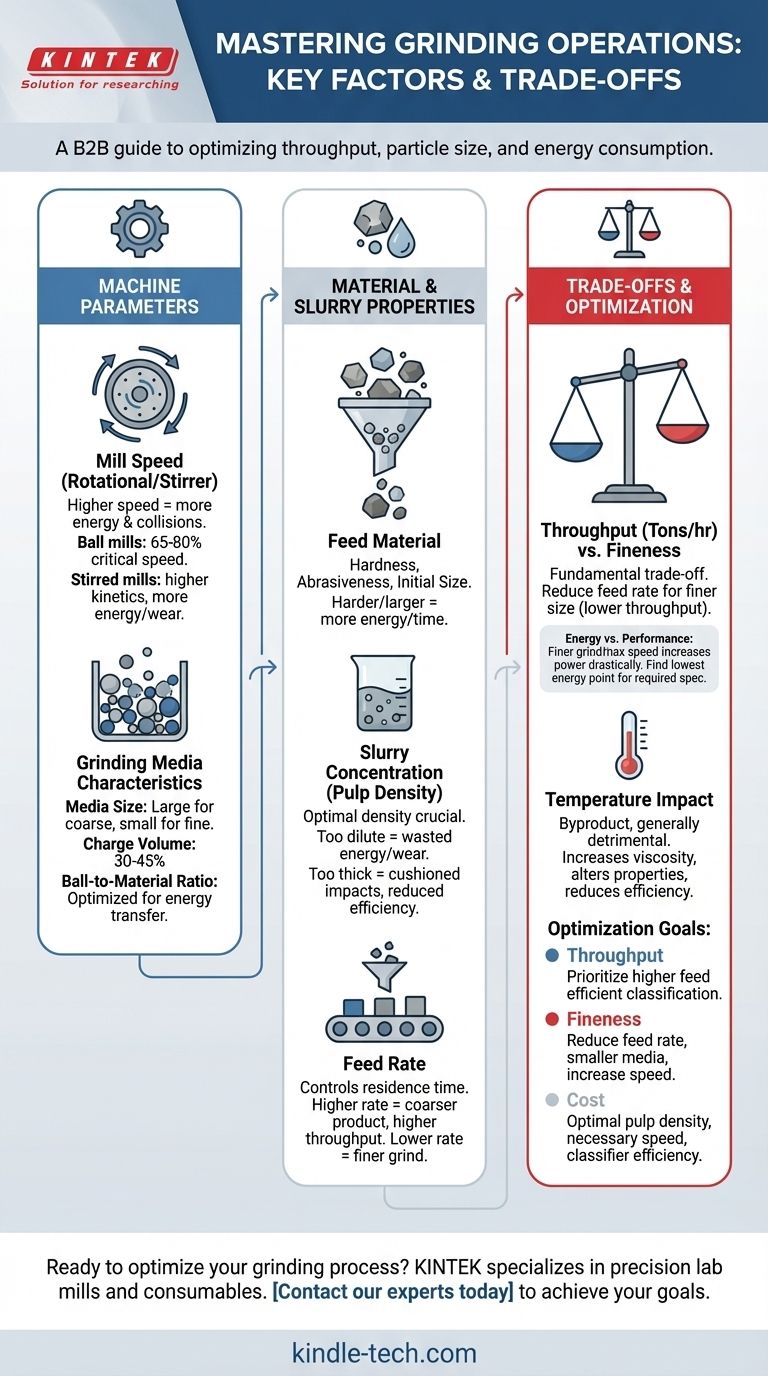

在任何研磨操作中,性能都由一套特定的相互关联的变量决定。结果是设备配置、待处理材料的特性以及操作员选择的参数的直接体现。关键因素包括磨机的转速、研磨介质的特性、材料的进料速率以及材料浆料的密度。

研磨的核心挑战不仅仅是识别这些因素,而是理解它们之间的相互作用。优化研磨回路是在三个相互竞争的目标之间取得平衡:最大化产量、达到目标粒度以及最小化能耗。

核心机器参数

研磨机的物理设置和操作速度是控制过程的基础杠杆。

磨机速度(转速或搅拌器速度)

磨机速度直接决定了施加到研磨介质上,并因此施加到材料上的能量。更高的速度会导致更强力、更频繁的碰撞或剪切作用。

对于球磨机,速度通常是相对于“临界速度”来讨论的——临界速度是研磨介质会离心并附着在磨机衬里上,导致研磨停止的理论速度。大多数磨机以临界速度的 65-80% 运行。

在搅拌介质磨机中,较高的搅拌器速度通常会增强研磨动力学并产生更细的最终粒度,但代价是能耗和磨损显著增加。

研磨介质特性

研磨介质(例如钢球、陶瓷珠)是磨机内部执行工作的工具。它们的特性至关重要。

- 尺寸:较大的介质在破碎大进料颗粒方面更有效,而较小的介质在生产非常细的成品方面更有效率。

- 装填量:磨机中介质的“球荷”或数量(通常占体积的 30-45%)决定了研磨事件的次数。

- 球料比:介质质量与被研磨材料质量的比例必须优化,以实现有效的能量传递。

材料和浆料特性

进入磨机的物质的特性与机器本身一样重要。

进料材料特性

进料材料的固有特性设定了所需的能量和时间的基线。关键因素包括材料的硬度、磨蚀性和初始粒度。

较硬的材料需要更多的能量才能断裂。较大的初始粒度需要在磨机中停留更长的时间才能研磨到目标细度。

浆料浓度(矿浆密度)

在湿法研磨中,浆料中固体与水的比例是一个关键因素。每种操作都有一个最佳密度。

如果浆料太稀(水太多),研磨介质将主要相互碰撞,浪费能量并导致介质和衬里过度磨损。

如果浆料太稠,粘度会缓冲介质的冲击,从而大大降低研磨效率。

进料速率

新材料进入磨机的速率控制着停留时间。较高的进料速率意味着材料在磨机内部停留的时间较短,导致最终产品较粗,但产量较高。相反,较低的进料速率会增加停留时间,从而实现更细的研磨。

理解权衡

有效的研磨在于管理妥协。调整一个变量总是会对其他变量产生影响。

产量与细度

这是最基本的权衡。要实现更细的粒度,通常必须降低进料速率,这会降低回路的整体产量(吨/小时)。提高磨机速度可以在一定程度上弥补,但这需要付出代价。

能耗与性能

研磨是工业中最耗能的工艺之一。追求绝对最细的研磨或最大可能的速度会急剧增加能耗。真正的优化在于找到仍能达到所需产品规格的最低能耗点,而不是可能达到的最细点。

温度的影响

研磨是一个产生大量热量的机械过程。与化学过程不同,较高的温度通常是有害的。它会增加浆料粘度、改变材料特性,并促进细小颗粒的团聚,所有这些都会降低研磨效率。温度是一个需要管理的副产品,而不是改进的杠杆。

针对您的主要目标进行优化

“正确”的设置完全取决于您试图实现的目标。使用这些原则来指导您的操作决策。

- 如果您的主要重点是最大化产量(吨/小时):优先考虑较高的进料速率,并确保您的分级系统能够有效地去除尺寸正确的产物,以避免不必要的再研磨。

- 如果您的主要重点是实现非常细的粒度:降低进料速率以增加停留时间,使用较小的研磨介质以提高细磨效率,并可能提高磨机速度。

- 如果您的主要重点是最小化运营成本(能源和磨损):以最佳矿浆密度运行,避免以不必要的转速运行磨机,并关注分级机效率以避免浪费能源。

掌握这些变量将研磨从一个蛮力过程转变为一个精确控制的工程学科。

摘要表:

| 因素类别 | 关键变量 | 主要影响 |

|---|---|---|

| 机器参数 | 磨机速度、介质尺寸和装填量 | 能量输入和研磨效率 |

| 材料特性 | 进料硬度、初始尺寸 | 基准能量和所需时间 |

| 工艺参数 | 进料速率、浆料密度(矿浆密度) | 产量和最终粒度 |

| 操作目标 | 产量与细度与成本 | 决定变量的最佳平衡 |

准备好优化您的研磨工艺了吗?正确的实验室设备是平衡产量、粒度和能耗的关键。KINTEK 专注于精密实验室磨机和耗材,以帮助您实现特定目标。请立即联系我们的专家,讨论您的应用并为您的实验室需求找到完美的解决方案。

图解指南