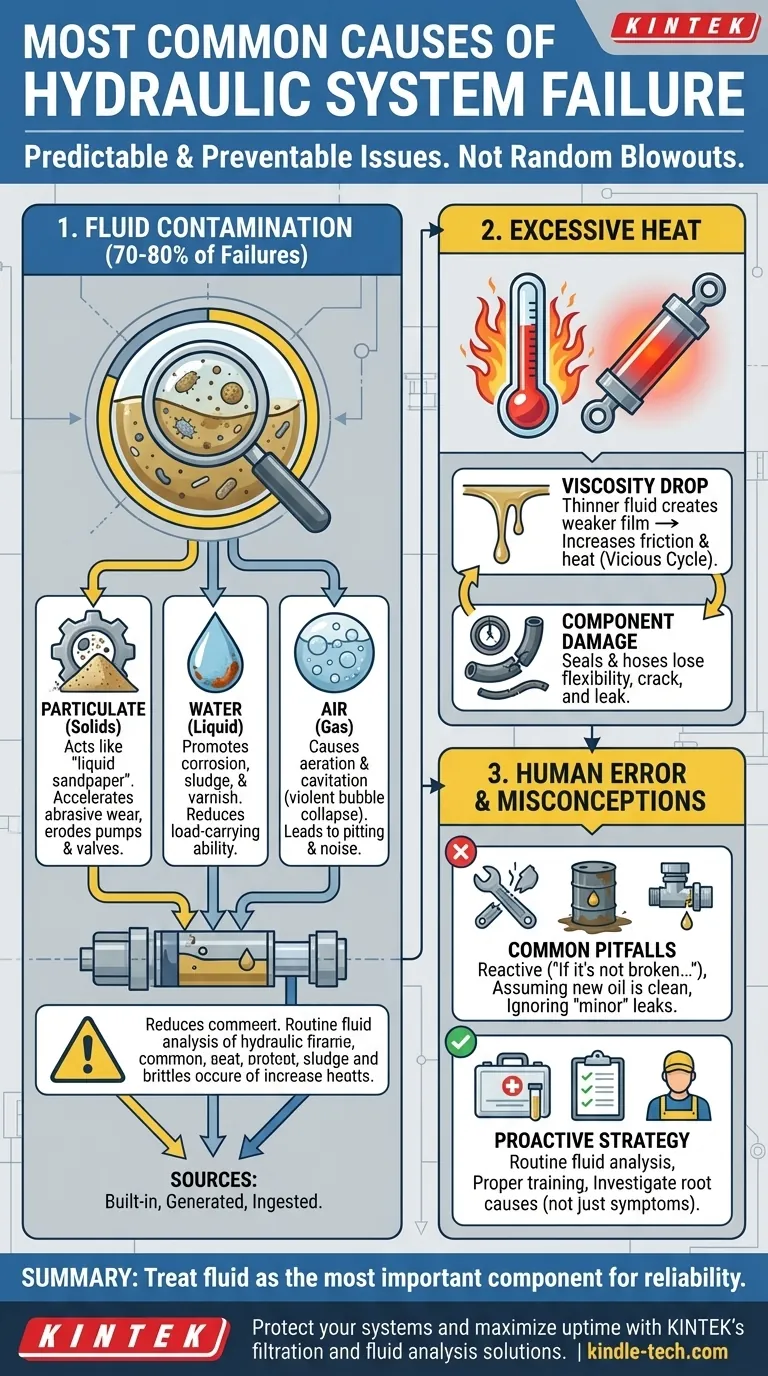

直截了当地说,绝大多数液压系统故障并非由剧烈的部件爆裂引起,而是由三个持续存在且可预防的问题造成。最主要的原因是流体污染,其次是过热引起的问题,最后是操作和维护中的人为错误。

核心要点是,液压故障很少是突然或随机的。它们是忽视系统健康三大支柱(流体清洁度、温度控制和正确程序)的可预测结果。掌握这些是实现从被动维修到主动可靠性的关键。

主要元凶:污染

据估计,污染是造成所有液压系统故障的70-80%的原因。它是系统可靠性的最大敌人,必须成为任何维护策略的首要重点。

污染如何进入系统

污染物不仅仅是外部灰尘。它们可能在制造过程中内置,在部件磨损时内部产生,或通过磨损的密封件或呼吸器从周围环境中吸入。

颗粒污染的影响

固体颗粒,如灰尘、沙子和金属碎屑,在系统内部就像液体砂纸一样。它们加速磨料磨损,腐蚀泵、电机和阀门内部的精密公差,导致内部泄漏、效率损失和最终的卡死。

水污染的无声威胁

水不可压缩且润滑性能差。它的存在会促进腐蚀,降低流体承载负荷的能力,并可能导致淤泥和清漆的形成,从而堵塞系统通道。

空气污染的问题

空气可以以溶解气泡(曝气)或蒸汽袋(气蚀)的形式存在。两者都具有破坏性,会导致执行器响应迟钝、噪音大、通过氧化导致流体降解,以及蒸汽气泡剧烈坍塌对部件造成严重的点蚀损坏。

无声杀手:过热

继污染之后,过高的运行温度是导致故障的下一个最常见原因。热量会损害液压油本身,以及容纳它的密封件和软管。

过热的原因

热量是低效率的副产品。每次压力下降而没有进行有效工作(例如流体流过溢流阀或通过尺寸过小的管线)时,损失的能量都会直接转化为热量。不良的系统设计和堵塞的热交换器是常见的根本原因。

热量与粘度的恶性循环

液压油的粘度(其稠度)随温度升高而降低。较稀的流体提供较弱的润滑膜,这会增加金属间的接触和摩擦。这种摩擦反过来又会产生更多的热量,形成一个破坏性的反馈循环。

热量如何降解密封件和软管

高温会导致密封件和软管失去弹性,变得坚硬易碎。这会导致开裂和无法正确密封,从而导致内部和外部泄漏,这些泄漏会耗尽系统或引入更多污染物。

理解权衡与误解

有效的液压维护需要超越常见但有缺陷的假设。理解这些陷阱对于构建真正可靠的系统至关重要。

“不坏不修”的心态

这种被动方法是最昂贵的维护策略。等待部件故障会忽略潜在的根本原因(如污染),这只会再次损坏更换部件,导致反复停机。

“清洁”新油的误解

切勿认为桶装新油足够清洁,可以直接用于您的系统。它通常含有远高于现代高压液压系统可接受水平的颗粒物。所有新油在添加到系统之前都应进行过滤。

忽视轻微泄漏

微小的渗漏并非小问题;它是一个重要的警告信号。它表明密封件已失效,就像流体可以流出一样,灰尘和水分也可以进入,直接损害整个系统。

系统可靠性的主动策略

您的目标应该是控制导致故障的条件,而不是仅仅对故障本身做出反应。以下方法将帮助您根据主要目标优先安排行动。

- 如果您的主要重点是最大限度地延长正常运行时间:实施例行流体分析程序,以在污染和流体降解造成损害之前识别它们。

- 如果您的主要重点是降低长期成本:投资对技术人员和操作员进行清洁操作程序和正确系统操作的适当培训。

- 如果您正在诊断反复出现的故障:不要只看损坏的部件,而是调查流体的状况和系统的运行温度,以找到真正的根本原因。

最终,实现液压系统可靠性来自于将流体视为整个系统中最重要的组件。

总结表:

| 常见原因 | 对故障的估计贡献 | 主要影响 |

|---|---|---|

| 流体污染 | 70-80% | 加速磨料磨损、腐蚀、部件损坏 |

| 过热 | 重要的次要原因 | 流体降解、密封失效、粘度下降 |

| 人为错误 | 导致上述两种原因 | 不当维护、忽视警告信号 |

使用 KINTEK 保护您的液压系统并最大限度地延长正常运行时间。

液压故障是可预测和可预防的。KINTEK 专注于提供实验室设备和耗材,确保您的运营顺畅,包括过滤系统和流体分析工具,这些对于主动液压维护至关重要。

让我们帮助您实施以可靠性为中心的策略。立即联系我们的专家,讨论您的具体实验室或工业需求,并了解我们的解决方案如何为您的业务减少停机时间和长期成本。

图解指南