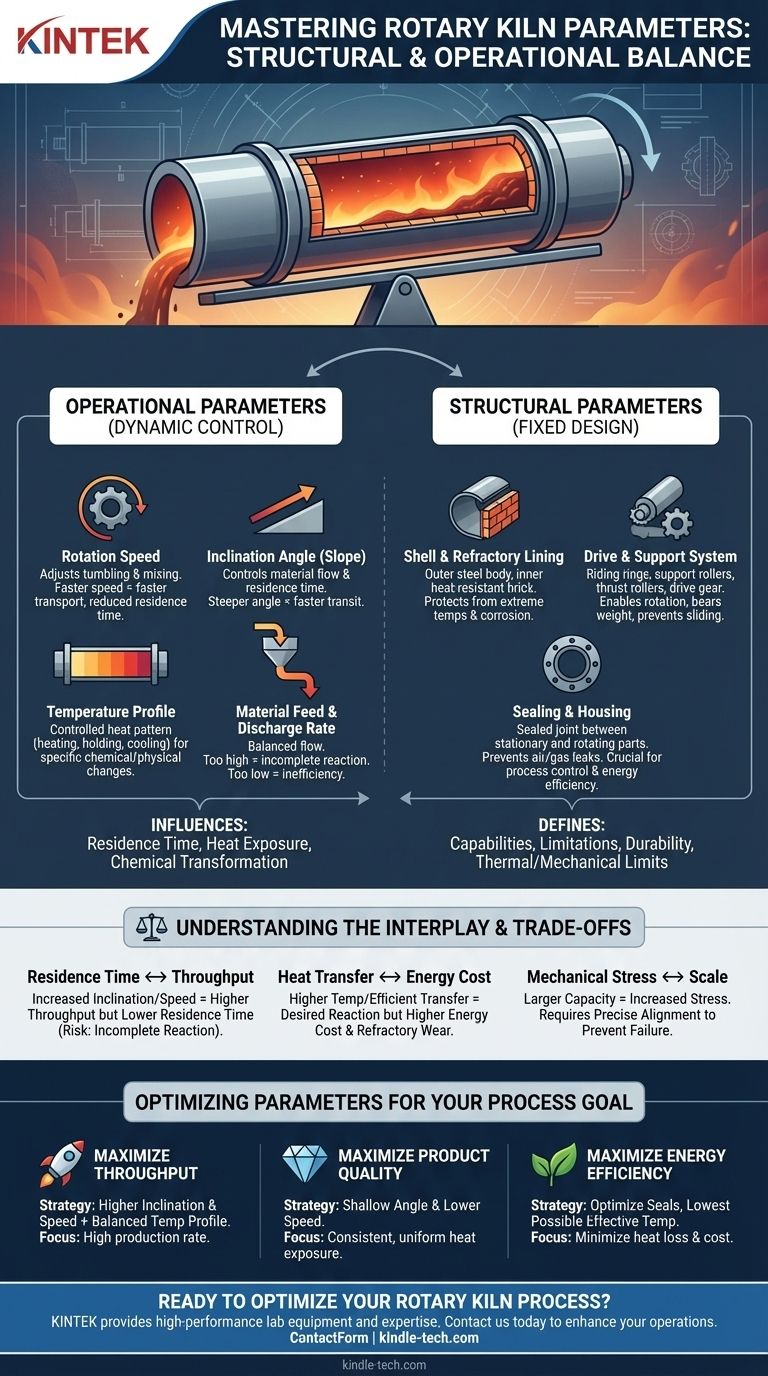

从本质上讲,回转窑的参数是控制其功能的系列设计和操作变量。这些变量大致分为两类:结构参数,它们定义了窑炉的物理构造;以及操作参数,它们在使用过程中进行调整以控制物料加工环境。最关键的操作参数包括温度、倾斜角、转速和物料进料速率。

回转窑的效率并非由单一设置决定,而是由其参数的精确动态平衡决定。掌握这种相互作用是控制物料停留时间、受热程度和化学转化的关键,最终决定了最终产品的质量。

解析核心操作参数

操作参数是您用于微调工艺的动态变量。它们协同工作,管理物料在窑炉中的移动方式和受热方式。

转速

窑炉筒体旋转的速度是基本的控制因素。更快的旋转会增加物料床的翻滚和混合。

这增强了传热,但也会使物料更快地通过窑炉,从而缩短其在窑炉内的总时间。

倾斜角(坡度)

回转窑安装时会有一个轻微的向下倾斜角度。这个坡度与旋转相结合,使得固体物料从进料端移动到出料端。

调整这个角度是控制停留时间(物料在加工过程中停留的总时长)的主要方式。更陡峭的角度意味着更快的通过速度和更短的停留时间。

温度曲线

该工艺需要特定的温度,通常非常高,以驱动所需的化学或物理变化。然而,这很少是单一温度。

相反,操作员会沿着窑炉的长度建立一个温度曲线。这种受控的热模式确保物料以精确的顺序加热、保持温度,有时还会冷却,以获得最佳结果。

物料进料和出料速率

原材料进入窑炉的速率必须与窑炉的处理能力仔细平衡。

这个流速直接与其他参数相关。物料过载可能导致反应不完全,而进料速率不足则可能效率低下并浪费能源。

回转窑的结构:结构参数

结构参数是窑炉本身固定的设计和构造元素。虽然在操作过程中不进行调整,但它们定义了窑炉的能力和局限性。

筒体和耐火衬里

筒体是窑炉外部的圆柱形钢体。内部的耐火衬里由耐热砖或可浇注材料制成,保护筒体免受极端温度和化学侵蚀。

耐火材料的选择是基于工艺温度和所处理物料的腐蚀性而做出的关键设计参数。

驱动和支撑系统

该系统使窑炉能够平稳可靠地旋转。它由几个关键部件组成:

- 支撑轮带(骑行环):环绕筒体并骑在滚轮上的巨大钢环。

- 支撑滚轮(耳轴轮):这些滚轮承受窑炉的全部重量并使其旋转。

- 止推滚轮:这些滚轮防止窑炉因倾斜而向下滑动。

- 驱动齿轮:通常缠绕在筒体周围的大齿轮,由电机驱动以转动窑炉。

密封和外壳

固定的进料和出料外壳必须与旋转的窑炉筒体密封。有效的密封对于防止空气泄漏到窑炉中(或工艺气体泄漏出去)、确保工艺控制以及最大化能源效率至关重要。

理解相互作用和权衡

回转窑的参数之间存在深刻的相互关联。改变一个参数必然会影响其他参数,从而产生一系列必须加以管理的权衡。

停留时间与产量

增加倾斜角或转速会增加产量(每小时处理的物料量)。然而,这会直接缩短物料的停留时间。

如果停留时间过短,物料可能在化学反应或物理变化完成之前就离开窑炉,导致产品质量不佳。

传热与能源成本

实现高温和高效传热对于许多工艺至关重要。然而,这会带来巨大的能源成本。

此外,极高的温度会加速昂贵的耐火衬里的磨损,导致更频繁和更昂贵的停机维护。

机械应力与规模

建造更大的窑炉会增加其处理能力。然而,巨大的重量和长度带来了显著的机械挑战。

支撑滚轮的正确对齐对于均匀分布载荷并防止筒体、轮带和驱动系统遭受破坏性应力绝对至关重要。即使是轻微的未对齐也可能导致灾难性的故障。

根据您的工艺目标优化参数

您的理想参数设置完全取决于您的主要目标。

- 如果您的主要重点是最大化产量:您将以更高的倾斜度和转速运行,并平衡一个刚好足以在该较短停留时间内完成反应的温度曲线。

- 如果您的主要重点是产品质量和均匀性:您将通过较浅的角度和较低的转速优先考虑较慢的物料流,确保每个颗粒获得一致且充分的热暴露。

- 如果您的主要重点是能源效率:您将优化密封系统以防止热量损失,利用内部换热器或挡板,并以能够达到所需产品规格的最低可能温度运行。

最终,掌握回转窑是平衡这些相互关联变量的艺术和科学,以可靠且高效地实现您的特定工艺结果。

总结表:

| 参数类别 | 关键变量 | 主要功能 |

|---|---|---|

| 操作性 | 转速、倾斜角、温度曲线、进料速率 | 在操作过程中控制物料流动、受热程度和反应完全性。 |

| 结构性 | 筒体和耐火衬里、驱动/支撑系统、密封件 | 定义窑炉的物理能力、耐用性以及热/机械限制。 |

准备好优化您的回转窑工艺了吗?

实现参数的完美平衡对于最大化产量、确保产品质量和提高能源效率至关重要。KINTEK专注于提供高性能实验室设备和耗材,包括热处理解决方案。我们的专业知识可以帮助您选择合适的设备并优化您的工艺参数,以获得卓越的成果。

立即使用下方表格联系我们,讨论您的具体实验室需求,并了解 KINTEK 如何提升您的运营。

[#ContactForm]

图解指南