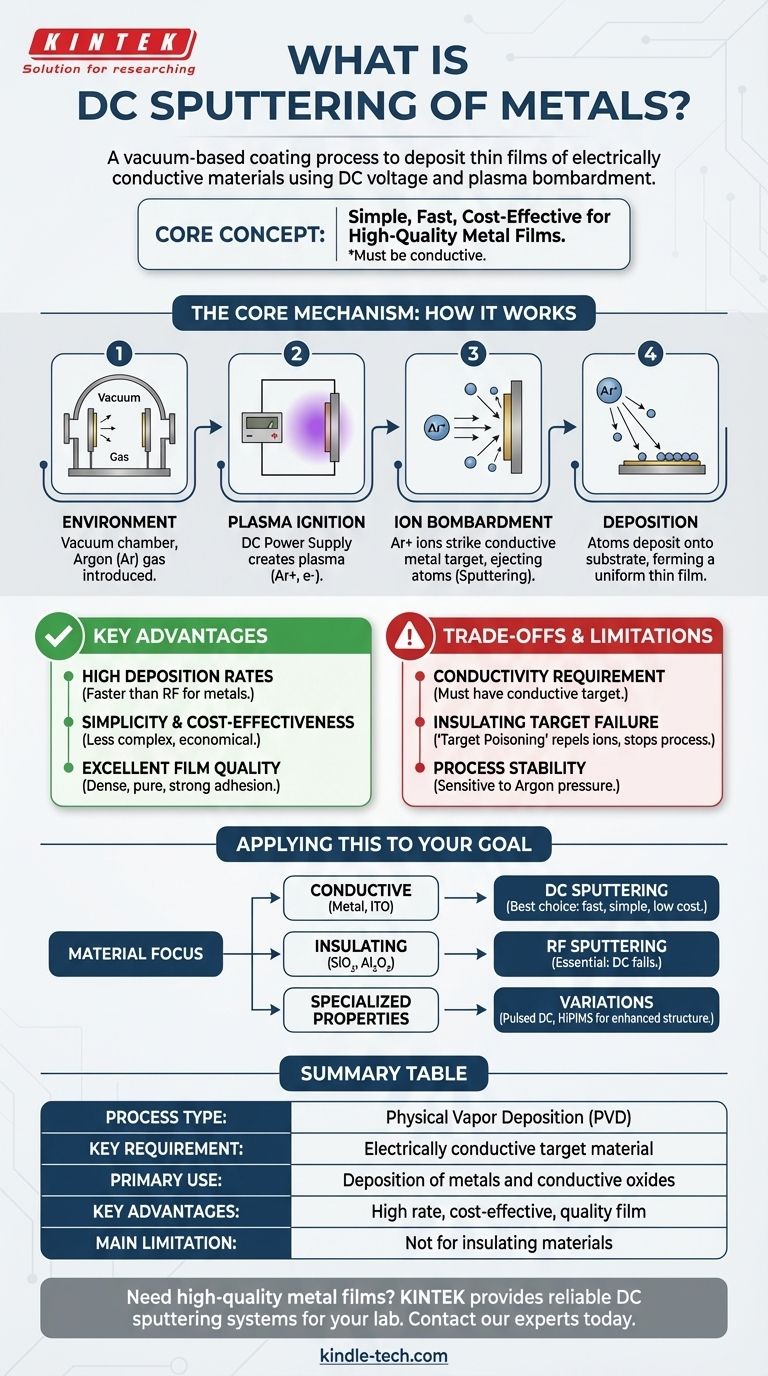

从本质上讲,直流溅射是一种基于真空的涂层工艺,用于沉积导电材料的薄膜。它的工作原理是产生等离子体,并利用直流(DC)电压轰击称为“靶材”的源材料。这种轰击会将靶材中的原子物理性地溅射出来,然后这些原子会传输并沉积到“基板”上,形成均匀、高纯度的薄膜。

需要掌握的核心概念是:直流溅射是一种简单、快速且经济高效的沉积高质量金属薄膜的方法。其主要且最关键的局限性在于它只适用于能够导电的材料。

核心机制:直流溅射的工作原理

要理解为什么直流溅射在金属沉积中如此广泛使用,必须想象真空室内发生的逐步物理过程。

步骤 1:创造环境

该过程始于将源材料(靶材)和待涂覆的物体(基板)放入真空室内。对腔室进行抽真空,使其达到极低的压力,以去除污染物。

然后向腔室中引入少量惰性气体,几乎总是氩气(Ar)。

步骤 2:点燃等离子体

连接一个高压直流(DC)电源,对金属靶材施加大的负电荷。腔室壁或单独的阳极保持在接地电位(相对于靶材呈正电位)。

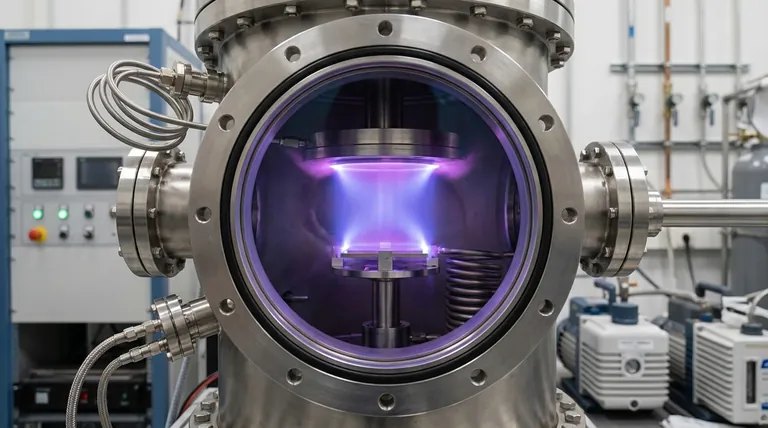

这个强大的电场使氩气电离,将电子从氩原子中剥离出来,产生正氩离子(Ar+)和自由电子的混合物。这种电离气体被称为等离子体,通常呈紫色或蓝色发光。

步骤 3:离子轰击与溅射

带正电荷的氩离子(Ar+)在电场的作用下被强力加速,射向带负电荷的金属靶材。

这些高能离子以显著的力撞击靶材表面。撞击将动量传递给靶材原子,将它们击松并从表面喷射出来。这个喷射过程就是“溅射”。

步骤 4:沉积与薄膜生长

从靶材溅射出的原子在低压腔室内直线传播,直到撞击到基板上。

到达后,这些原子会在基板表面凝结,逐渐逐层堆积,形成致密且高度均匀的薄膜。

金属沉积的关键优势

直流溅射不仅仅是金属沉积的一种选择;对于许多应用来说,它是首选方法,因为它具有明显的优势。

高沉积速率

对于大多数金属而言,直流溅射比射频(RF)溅射等替代技术要快得多。这种高吞吐量使其非常适合工业规模生产。

简单性和成本效益

直流系统所需的电源和设备比射频系统更简单,因此成本更低。这使其成为一种易于使用且经济的选择。

出色的薄膜质量

该工艺产生的薄膜非常致密、纯净,并与基板具有很强的附着力。通过调整功率、时间和气体压力等参数,可以精确控制薄膜的厚度。

了解权衡和局限性

没有一种技术是完美的。直流溅射的优势与其关键局限性直接相关。

导电性要求

这是最重要的要点。直流电压需要导电通路才能工作。靶材必须能够导电,以维持其负电荷并消散到达的离子带来的正电荷。

绝缘靶材失效

如果您尝试对绝缘材料(如陶瓷或氧化物)使用直流溅射,来自氩离子的正电荷会立即积累在靶材表面。这种被称为“靶材中毒”的现象会排斥后续的正离子,从而有效地停止溅射过程。

工艺稳定性

尽管过程稳健,但它对氩气压力很敏感。压力过高会导致气体散射过多,降低薄膜质量;而压力过低则可能难以维持等离子体。

如何将其应用于您的目标

您选择的溅射技术完全取决于您需要沉积的材料。

- 如果您的主要重点是沉积导电金属或透明导电氧化物(如 ITO): 由于其速度快、简单且成本低,直流溅射几乎总是正确的选择。

- 如果您的主要重点是沉积绝缘材料(如 SiO₂、Al₂O₃ 或 TiN): 您必须使用射频溅射,因为直流电压无法在非导电靶材上维持。

- 如果您的主要重点是为高级应用实现专业薄膜特性: 您可能需要探索脉冲直流溅射或高功率脉冲磁控溅射(HiPIMS)等变体,以增强薄膜的致密性和结构控制。

通过理解这一基本区别,您可以自信地为您的特定材料和应用选择最有效的沉积技术。

总结表:

| 特性 | 描述 |

|---|---|

| 工艺类型 | 物理气相沉积 (PVD) |

| 关键要求 | 靶材必须是电导体 |

| 主要用途 | 沉积金属和导电氧化物 |

| 主要优势 | 高沉积速率、成本效益高、薄膜质量出色 |

| 主要局限性 | 不能用于绝缘材料 |

需要沉积高质量的金属薄膜吗? KINTEK 专注于实验室设备和耗材,为您的实验室需求提供可靠的直流溅射系统。我们的解决方案可提供您对导电涂层所需的快速性、简单性和出色的薄膜质量。立即联系我们的专家,讨论我们如何支持您的特定应用并增强您实验室的能力!

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 电子束蒸发镀膜无氧铜坩埚和蒸发舟

- 半球底钨钼蒸发舟