研磨介质由一系列特定的坚硬、致密的材料制成,最常见的是陶瓷、金属、玻璃和天然矿物。具体材料的选择基于被研磨产品的硬度、最终产品所需的纯度以及研磨过程本身的强度。

研磨介质材料的选择并非随意。这是一个关键的决定,直接影响加工效率、最终产品纯度和运营成本。理想的选择是在硬度、耐磨性和化学惰性之间取得平衡,以满足任务的具体要求。

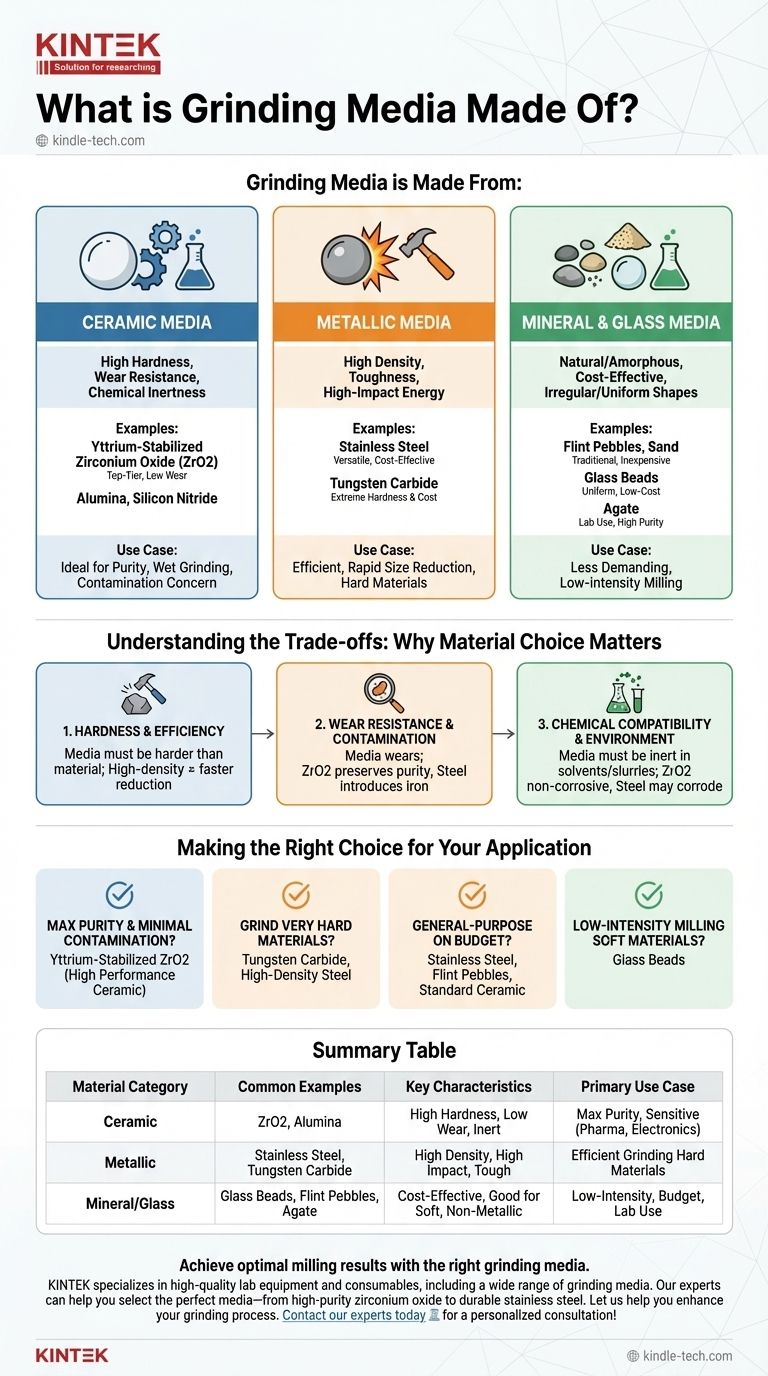

研磨介质材料的核心类别

研磨介质大致可分为几个主要的材料家族。每个家族都提供不同的硬度、密度和成本特征,使其适用于不同的应用。

陶瓷介质

陶瓷以其高硬度、耐磨性和化学惰性而闻名,使其成为污染是主要考虑因素的应用的理想选择。

钇稳定氧化锆 (ZrO2) 等材料是顶级选择。由于其卓越的硬度、韧性和极低的磨损率,它们是湿法研磨的首选。

其他常见的陶瓷包括各种配方的氧化铝和氮化硅,它们是根据成本和性能的特定平衡而选择的。

金属介质

金属具有高密度和韧性,可产生高冲击能量,从而实现高效快速的尺寸减小。

不锈钢是一种广泛使用、用途广泛且相对经济高效的选择,适用于许多球磨应用,其中可接受轻微的铁污染。

对于研磨极硬的材料,碳化钨是更优越的选择。其极高的硬度和密度提供了最大的研磨力,但成本也显著更高。

精炼程度较低的金属丸也用于某些类型的磨机,用于更通用的应用。

矿物和玻璃介质

这些天然或无定形材料通常为要求不高的应用提供经济高效的解决方案。

燧石卵石和沙子是传统的廉价介质。它们不规则的形状和较低的硬度使其适用于某些低强度过程。

玻璃珠为研磨较软材料提供了一种均匀、低成本的选择,在这些应用中,避免金属污染很重要,但不需要高端陶瓷提供的极致纯度。

玛瑙是一种天然微晶石英,用于实验室环境,其高纯度和抗碎裂性受到重视。

了解权衡:为什么材料选择很重要

选择错误的介质可能导致研磨效率低下、设备损坏或最终产品受到污染。该决定取决于三个关键因素。

硬度和研磨效率

基本规则是研磨介质必须比其 intended 研磨的材料硬得多。

碳化钨或钢等高密度介质在撞击时会传递更多的动能,从而实现更快、更有效的粒度减小。

耐磨性和产品污染

所有研磨介质都会随着时间的推移而磨损,将其微观颗粒引入您的产品中。这在制药、电子和食品等行业是一个关键因素。

氧化锆 (ZrO2) 因其极慢的磨损而受到重视,可保持研磨物质的纯度。相比之下,使用钢介质将不可避免地引入铁污染。

化学相容性和环境

对于涉及溶剂或酸性/碱性浆料的湿法研磨过程,介质必须具有化学惰性。

ZrO2 等材料被描述为“无腐蚀性”,是这些环境的理想选择。不锈钢可能适用于某些溶剂,但在其他溶剂中可能会腐蚀,从而损害整个批次。

为您的应用做出正确选择

您对研磨介质的选择应直接由您的主要加工目标和预算决定。

- 如果您的主要重点是最大纯度和最小污染:使用高性能陶瓷,如钇稳定氧化锆 (ZrO2),因为它具有极高的耐磨性。

- 如果您的主要重点是高效研磨非常坚硬的材料:选择高密度、超硬介质,如碳化钨或高密度钢球。

- 如果您的主要重点是预算有限的通用研磨:不锈钢球、燧石卵石或标准级陶瓷球在性能和成本之间提供了可靠的平衡。

- 如果您的主要重点是软材料的低强度研磨:玻璃珠可能是一种非常合适且经济高效的选择,可避免金属污染。

选择正确的研磨介质是实现一致、高效和高质量研磨过程的第一步。

总结表:

| 材料类别 | 常见示例 | 主要特点 | 主要用途 |

|---|---|---|---|

| 陶瓷 | 氧化锆 (ZrO2)、氧化铝 | 高硬度、优异的耐磨性、化学惰性 | 最大纯度、最小污染(例如,制药、电子) |

| 金属 | 不锈钢、碳化钨 | 高密度、高冲击能量、坚韧 | 高效研磨硬质材料、通用应用 |

| 矿物/玻璃 | 玻璃珠、燧石卵石、玛瑙 | 经济高效、适用于较软材料、非金属 | 低强度研磨、注重预算的应用、实验室使用 |

使用合适的研磨介质实现最佳研磨效果。您选择的材料直接影响产品的纯度、加工效率和运营成本。KINTEK 专注于高质量的实验室设备和耗材,包括各种研磨介质。我们的专家可以帮助您选择完美的介质——从用于敏感应用的高纯度氧化锆到用于一般用途的耐用不锈钢——确保您的过程一致且经济高效。

让我们帮助您改进研磨过程。 立即联系我们的专家 进行个性化咨询!

图解指南