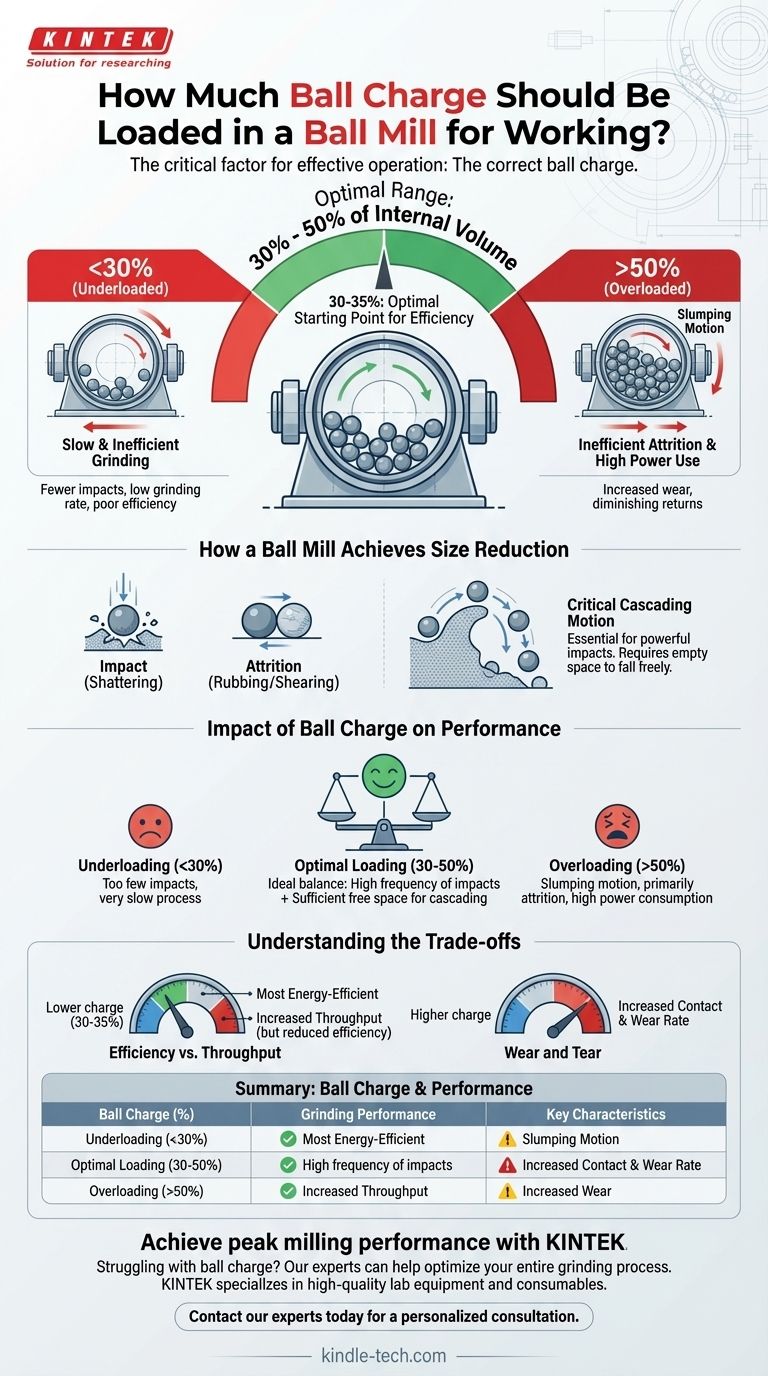

正确的球荷是球磨机有效运行的关键因素。一般而言,研磨介质(钢球)应占据磨机内部体积的30%到50%之间。对于大多数以效率为重点的应用,30%到35%的装载量被认为是最佳的起点。

目标不仅仅是装满磨机,而是为研磨创造理想的条件。球荷必须足够低,以便钢球能够下落并撞击物料,但又必须足够高,以确保每次旋转都能发生足够的研磨事件。

球磨机如何实现粒度减小

要理解正确的球荷,您必须首先了解磨机本身的机制。该过程的有效性依赖于特定的运动类型。

冲击和磨蚀的作用

球磨机使用两种主要作用力来研磨物料:冲击和磨蚀。冲击发生在钢球从一定高度落下并撞击物料,将其破碎时。磨蚀是钢球相互摩擦以及与磨机衬板摩擦和剪切作用。

关键的“级联”运动

随着磨机的旋转,钢球被带到筒体侧面。当这些钢球达到一定高度然后以“级联”运动翻滚和下落时,会在下方的物料上产生强大的冲击,从而实现最有效的研磨。这种级联是粒度减小过程的引擎。

为什么自由空间至关重要

这种级联作用需要在磨机内部有空余空间。钢球需要空间被提升,更重要的是,需要空间自由下落。没有这个空间,主要的冲击力就会丧失,严重阻碍磨机的性能。

球荷对性能的影响

您用钢球填充磨机的百分比直接控制着研磨动力学。偏离最佳范围会带来重大的负面后果。

装载不足(<30%)

如果球荷太低,就没有足够的研磨介质来有效工作。每次旋转发生的冲击次数减少,导致研磨过程非常缓慢且效率低下。物料可能无法在合理的时间内研磨到所需的细度。

最佳装载(30-50%)

在此范围内,存在理想的平衡。球荷足够密,可以提供高频率的冲击,同时仍有足够的空隙空间使钢球正确级联。这以每消耗单位功率的方式最大限度地将冲击能量传递给物料。

超载(>50%)

当磨机超载时,钢球没有下落的空间。球荷不会级联,而是倾向于“塌陷”,即钢球只是相互滚动,冲击力很小。主要的研磨作用转变为效率低下的磨蚀,能耗急剧增加,整体研磨率实际上可能会下降。

理解权衡

在30-50%的范围内选择确切的百分比需要在相互竞争的目标之间取得平衡。

效率与处理量

较低的球荷(约30-35%)通常是最节能的,每千瓦时产生的研磨产品最多。将球荷提高(接近45%)可能会在一定程度上提高处理量(每小时吨数),但几乎总是以牺牲能源效率为代价。

磨损和损耗

较高的球荷会增加钢球与磨机衬板之间的接触,从而可能加速磨损率。这会导致更高的维护成本以及研磨介质和衬板更频繁的更换。

钢球尺寸和物料

最佳球荷也可能受钢球尺寸和被研磨物料硬度的影响。用于较粗进料的大钢球可能比用于细磨的小钢球在略有不同的球荷下运行效果更好。

确定适合您磨机的正确球荷

没有一个神奇的数字,但对于找到适合您特定目标的正确球荷,有一些明确的指导方针。

- 如果您的主要重点是最大的能源效率: 从球荷的低端开始,约为磨机内部体积的30-35%。

- 如果您的主要重点是最大化处理量: 您可以尝试较高的球荷,接近40-45%,但要密切监测您的功率消耗和产品细度,以找到收益递减点。

- 如果您正在开始一项新工艺或不确定: 35%的保守球荷是一个安全有效的起点,您可以从中进行微小调整。

最终,将球荷视为一个需要优化的关键操作变量——而不是一个固定常数——是掌握研磨过程的途径。

摘要表:

| 球荷(占磨机体积百分比) | 研磨性能 | 关键特征 |

|---|---|---|

| < 30%(装载不足) | 缓慢且效率低下 | 冲击次数少,研磨率低,效率差。 |

| 30% - 50%(最佳范围) | 高效 | 冲击与级联运动平衡;效率最高。 |

| > 50%(超载) | 效率低下且有损坏风险 | 塌陷运动,高能耗,磨损增加。 |

通过 KINTEK 实现最佳研磨性能。

在为您的特定物料和处理量目标寻找正确的球荷方面遇到困难?我们的专家可以帮助您优化整个研磨过程。KINTEK 专注于高质量的实验室设备和耗材,为您的实验室研磨和粒度减小挑战提供正确的解决方案。

立即联系我们的专家进行个性化咨询,了解我们如何提高您实验室的效率和生产力。

图解指南