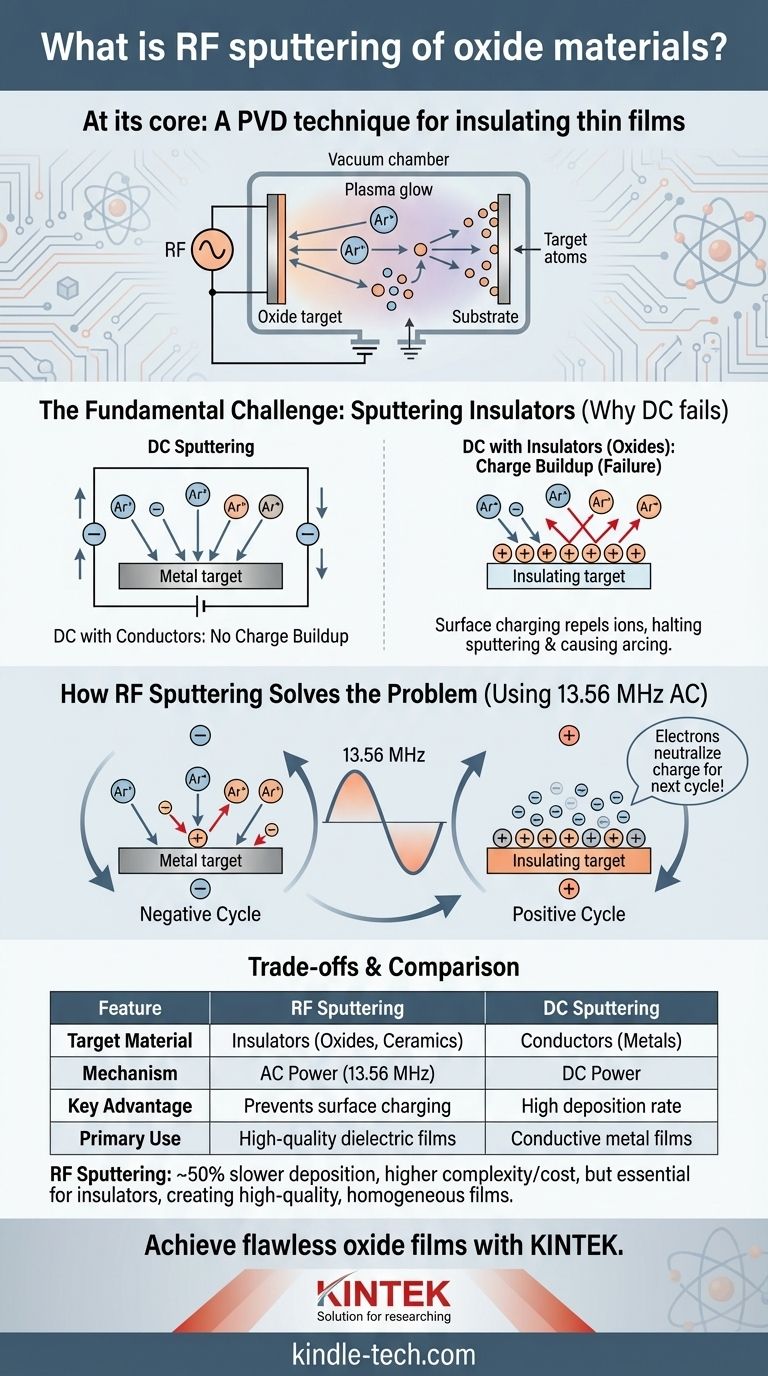

从本质上讲,射频溅射 (RF sputtering) 是一种物理气相沉积 (PVD) 技术,用于将氧化物等电绝缘材料的薄膜沉积到基板上。它通过使用高频交流电来防止绝缘靶材上发生致命的电荷积聚,从而解决了更简单方法无法解决的基本问题,这使得沉积过程得以持续稳定地进行。

虽然直流 (DC) 溅射适用于金属,但由于静电荷积聚,它不适用于氧化物等绝缘材料。射频溅射通过使用快速交替的电场来持续中和靶材表面,从而克服了这一问题,实现了对现代光学和半导体至关重要的、高质量介电薄膜的一致沉积。

基本挑战:溅射绝缘体

要理解射频溅射,首先必须了解为什么更简单的直流溅射方法不适用于氧化物、氮化物或陶瓷等材料。

为什么直流溅射不适用于氧化物

在任何溅射过程中,靶材都会受到来自等离子体的正离子(通常是氩气)的轰击。这种撞击会物理性地溅射出靶材原子,然后这些原子会传输并覆盖到附近的基板上。

在直流溅射中,靶材会施加一个恒定的负电压以吸引这些正离子。如果靶材是导体(如金属),它可以轻松地消散来自到达离子的正电荷。

然而,如果靶材是氧化物等绝缘体,离子的正电荷就会积聚在其表面。

表面充电的后果

这种在绝缘靶材表面上积聚的正电荷被称为表面充电,会产生灾难性的影响。它开始静电排斥传入的正氩离子。

最终,这种排斥力会变得非常强大,以至于完全停止轰击,从而使溅射过程停止。这也可能导致等离子体中发生不受控制的电弧,从而损坏基板并影响薄膜质量。

射频溅射如何解决问题

射频溅射通过用高频交流 (AC) 电源取代恒定的直流电压(几乎普遍设置为 13.56 MHz)来规避表面充电问题。

交变场的作用

这个射频场会快速交替靶材上的电压,每秒切换数十万次正负电位。这会产生一个两部分的循环,从而可以持续溅射绝缘体。

负循环:溅射靶材

在靶材偏负的半个周期内,它的功能与直流靶材一样。它会吸引沉重的正氩离子,这些离子轰击表面并将材料溅射到基板上。在此期间,等离子体中一团高迁移率的电子会被靶材排斥。

正循环:中和表面

在靶材变为正偏置的短暂半个周期内,过程会反转。正电荷的靶材现在会吸引之前被排斥的大量移动电子。

这股电子流有效地中和了在溅射阶段积聚在靶材表面的正电荷。可以将其视为在您再次书写之前擦掉白板,确保没有残留电荷干扰下一个溅射周期。

了解权衡

尽管射频溅射是一个强大的解决方案,但其机制与更简单的直流方法相比引入了特定的权衡。

较低的沉积速率

射频过程本质上效率较低。因为每个周期的一部分时间都用于中和靶材而不是溅射它,所以用于沉积的有效功率较低。通常情况下,在给定功率输入下,射频溅射的沉积速率约为直流溅射的 50%。

更高的系统复杂性和成本

射频系统需要更复杂的设备,包括射频电源和阻抗匹配网络,以便有效地将功率传输到等离子体中。这使得射频溅射系统的构建和维护比其直流对应设备更复杂、成本更高。

适用于特定应用

由于沉积速率较低和成本较高,射频溅射通常仅限于必须沉积绝缘材料的应用。它广泛用于在低基板温度下制造高质量、均匀的薄膜,这对敏感电子设备和精密光学至关重要。

为您的目标做出正确的选择

选择正确的溅射技术完全基于您的靶材的电学特性和您的生产目标而定,是一个战略决策。

- 如果您的主要重点是沉积导电薄膜(例如金属): 请使用直流溅射,因为它具有更高的沉积速率、更低的成本和更简单的操作。

- 如果您的主要重点是沉积高质量的绝缘薄膜(例如氧化物、氮化物或陶瓷): 射频溅射是必要且正确的选择,因为直流溅射是不可行的。

- 如果您的主要重点是实现最低成本的高产量生产: 强烈推荐使用直流溅射,但这仅适用于导电材料。

最终,当您的工作依赖于从电绝缘材料创建精确的薄膜时,选择射频溅射是不可或缺的要求。

总结表:

| 特性 | 射频溅射 | 直流溅射 |

|---|---|---|

| 靶材 | 绝缘体(氧化物、陶瓷) | 导体(金属) |

| 机制 | 交流电源 (13.56 MHz) | 直流电源 |

| 主要优势 | 防止表面充电 | 高沉积速率 |

| 主要用途 | 高质量介电薄膜 | 导电金属薄膜 |

需要沉积完美的氧化物薄膜吗? 射频溅射是实现半导体、光学和研究领域最苛刻应用中均匀、高质量涂层的关键。KINTEK 专注于先进的实验室设备,包括溅射系统,以满足您精确的实验室需求。立即联系我们的专家,讨论我们如何为您薄膜沉积挑战提供正确的解决方案。

图解指南

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器