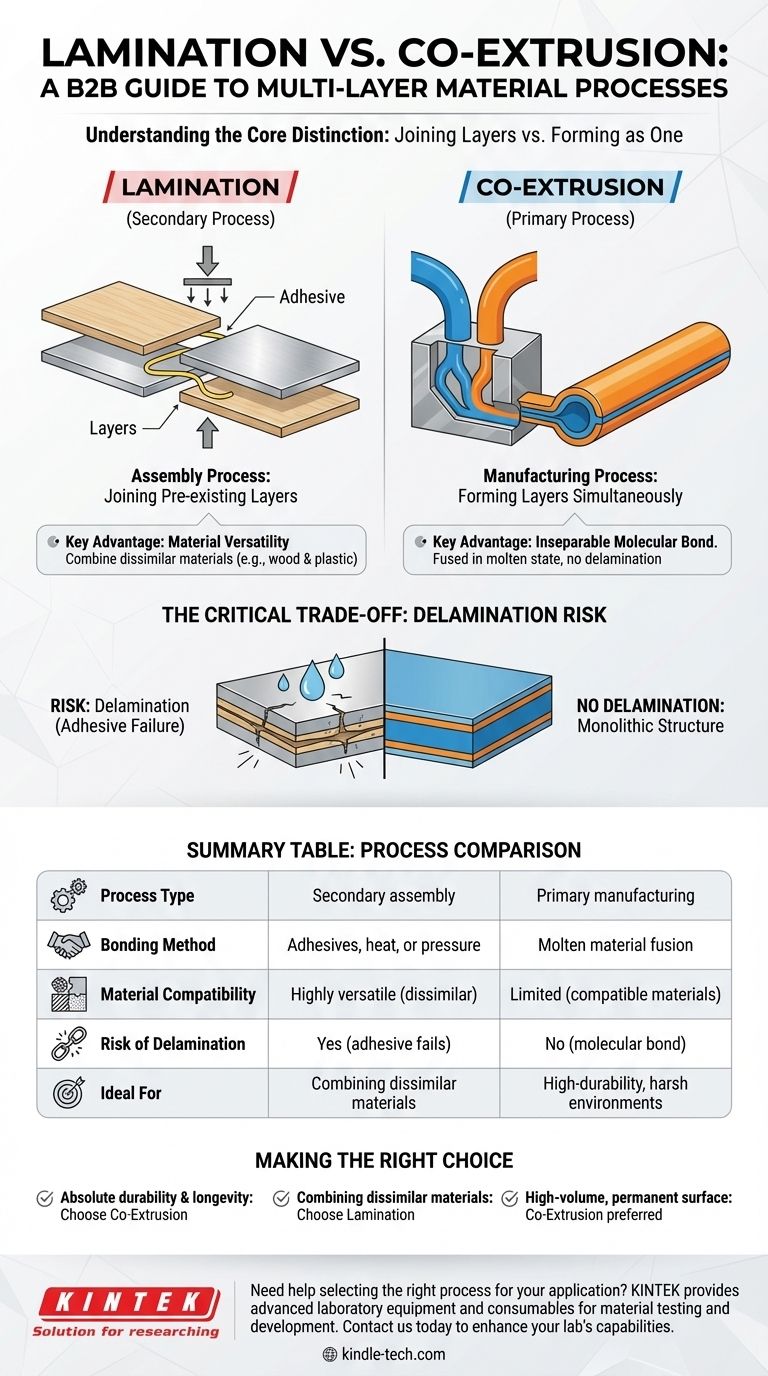

从根本上说,区别很简单。 层压是一种二次工艺,通过粘合剂、热或压力将预先存在的、独立的材料层连接在一起。相比之下,共挤出是一种主要的制造工艺,它通过熔融材料同时形成一个具有多层的单一、集成对象。

在层压和共挤出之间做出选择,取决于一个关键的权衡:层压提供了组合截然不同材料的灵活性,而共挤出则创造了卓越的、不可分离的分子键,使得分层成为不可能。

核心概念:为性能而分层

为什么要制造多层材料?

工程师和设计师制造多层材料是为了实现单一材料无法提供的性能组合。

这种方法允许产品具有,例如,一个坚固、廉价的核心材料,以及一个提供颜色、抗紫外线或特定纹理的独立表面层。

共同的目标,不同的路径

层压和共挤出都用于实现这一目标,即与核心材料相比,赋予材料表面不同的特性。根本的区别在于这些层是如何以及何时组合在一起的。

层压:连接独立的世界

层压的工作原理

层压是一种装配工艺。它从两个或多个完全成型、独立的材料片开始。

然后将这些片粘合在一起。这种粘合通常是通过使用一层粘合剂,结合热和高压来实现永久连接的。

关键优势:材料的多功能性

层压的主要优势在于它能够组合本质上不相似的材料。您可以将薄塑料薄膜层压到木板上,将金属箔层压到纸上,或将织物层压到刚性聚合物板上——这些组合是共挤出无法实现的。

共挤出:单一的、统一的结构

共挤出如何工作

共挤出是一个单一的、连续的制造过程。多个挤出机熔化不同的塑料树脂,然后将它们送入一个单一的挤出模具中。

在模具内部,这些分离的熔融物流组合在一起,形成一个单一的多层型材。材料从模具中出来,作为一个不可分离的整体冷却。

关键优势:不可分离的结合

由于不同的材料在熔融状态下融合在一起,它们形成了真正的分子键。这创建了一个整体结构,其中各层是永久集成的。

这种完全融合是共挤出产品的决定性优势。

理解关键的权衡:分层

层压的固有风险

任何层压产品的薄弱点是其层之间的粘合线。当这些层开始分离时,就会发生分层。

这种分离可能由湿气、温度波动或物理应力引起。对于许多应用来说,分层是产品失效的主要方式。

共挤出粘合的耐用性

对于共挤出部件,不会发生分层。没有粘合层会失效。这些层不是简单地粘在一起的;它们是作为一个整体形成的。

这使得共挤出成为需要长期耐用性并暴露于恶劣环境条件的产品所选择的更优方案。

材料兼容性的限制

共挤出确实有一个限制:要组合的材料必须具有兼容的加工特性。它们的熔点和流动速率必须足够相似,以便能够同时通过同一个模具进行加工。

为您的应用做出正确的选择

理想的工艺完全取决于您的产品性能要求和材料需求。

- 如果您的主要关注点是绝对的耐用性和寿命: 共挤出是更优的选择,因为其集成粘合完全消除了分层的风险。

- 如果您的主要关注点是组合高度不相似的材料: 层压提供了独特的灵活性,可以将木材、金属和塑料等无法一起加工的材料粘合在一起。

- 如果您的主要关注点是具有成本效益的表面处理: 两者都可以是可行的,但对于需要永久表面的大批量应用,通常首选共挤出。

理解这种在连接现有层和将它们作为一个整体形成之间的基本区别,使您能够为卓越可靠的最终产品选择正确的工艺。

总结表:

| 特性 | 层压 | 共挤出 |

|---|---|---|

| 工艺类型 | 二次装配工艺 | 主要制造工艺 |

| 粘合方法 | 粘合剂、热或压力 | 熔融材料融合 |

| 材料兼容性 | 高度通用(不相似材料) | 有限(需要兼容的材料) |

| 分层风险 | 有(粘合层可能失效) | 无(分子键合) |

| 理想用途 | 组合不相似的材料 | 高耐用性、恶劣环境 |

需要帮助为您的多层材料应用选择正确的工艺吗? KINTEK 专注于提供先进的实验室设备和耗材,以支持您的材料测试和开发需求。无论您是处理层压复合材料还是共挤出聚合物,我们的解决方案都有助于确保您的特定材料挑战获得最佳性能和可靠性。立即联系我们,讨论我们如何增强您实验室的能力,并为您的特定材料挑战取得卓越成果!

图解指南

相关产品

- 用于工业应用的工程先进氧化铝陶瓷绝缘棒 Al2O3

- 精细工程陶瓷氧化铝陶瓷匣钵用于精细刚玉

- 工程高级陶瓷镊子带尖头弯头氧化锆陶瓷尖端

- 实验室脱脂预烧用高温马弗炉

- 多区域CVD管式炉 化学气相沉积腔体系统设备