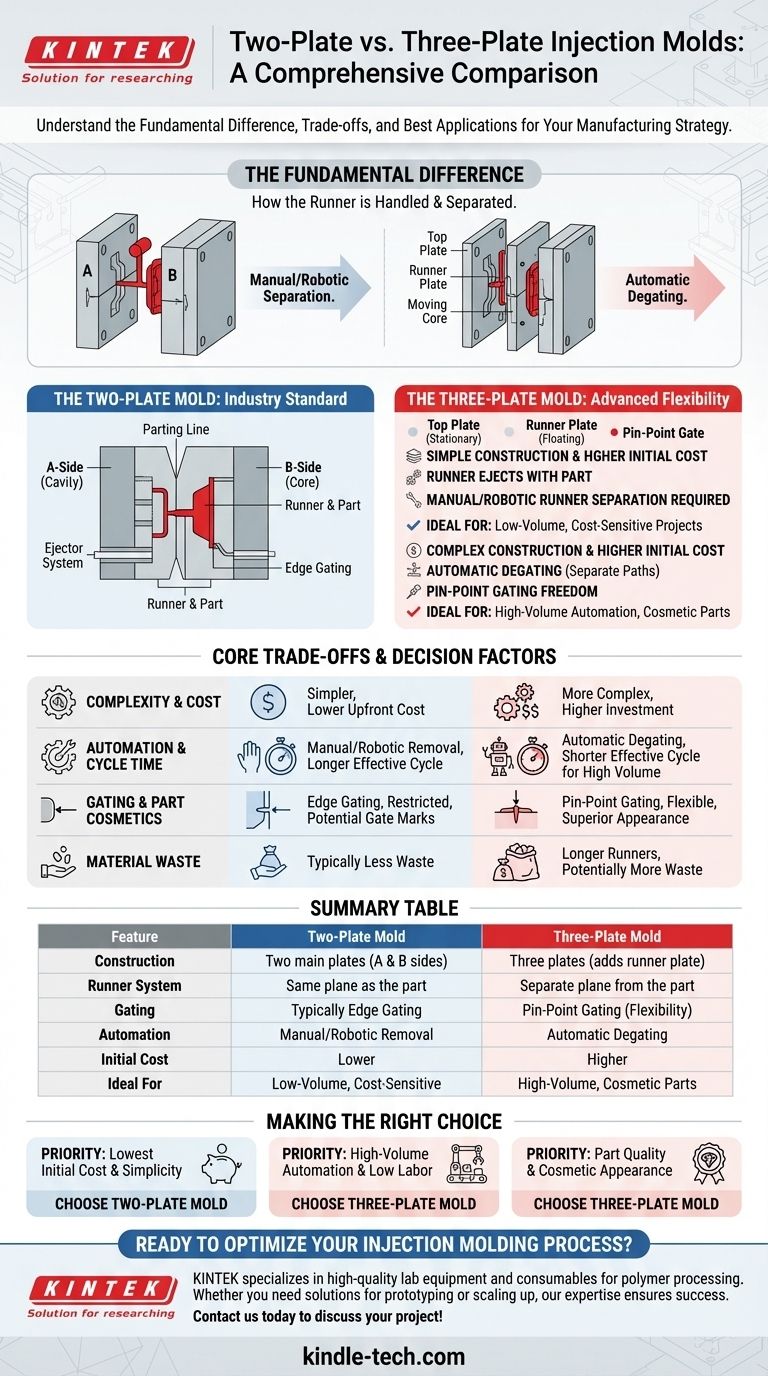

两板模具和三板模具之间的根本区别在于它们的结构以及它们如何处理塑料输送系统,即流道。在两板模具中,流道系统与零件在同一平面上,并与零件一起弹出。三板模具增加了一个额外的板,为流道创建了一个单独的路径,使其在成型周期中能够自动与零件分离。

选择不仅仅是机械性的;它是一个战略决策。两板模具优先考虑简单性和较低的初始成本,而三板模具优先考虑自动化、设计灵活性和卓越的零件外观。

两板模具:行业标准

两板模具是注塑模具中最常见的类型,因为它设计简单且成本效益高。

基本结构

这种设计由两个主板组成,通常称为“A”侧(型腔)和“B”侧(型芯),它们在一条分型线处相遇。

流道系统

流道将熔融塑料从浇口输送到型腔,它被加工到分型线的表面。

顶出过程

当模具打开时,流道和成品零件粘在同一侧,并由顶出系统一起推出。

主要影响

这种设计几乎总是需要二次操作来手动或机器人分离零件与流道,从而增加了每个周期的劳动力或自动化成本。

三板模具:高级灵活性

三板模具引入了复杂性,以解决两板设计固有的局限性,特别是在自动化和浇口方面。

高级结构

顾名思义,这种设计使用三块板:一个固定的顶板、一个中间的浮动流道板和移动的型芯半部。这形成了两条分型线。

流道系统

流道系统完全包含在顶板和流道板之间的独立平面上。这是关键的区别。

自动脱浇口

当模具打开时,第一条分型线将流道与零件分离。然后第二条分型线打开以顶出零件,而流道则单独顶出。这个过程称为自动脱浇口。

浇口自由度

由于流道位于单独的平面上,塑料可以通过针点浇口直接注入零件的顶面。这为零件设计提供了更大的灵活性,并可以在非外观区域隐藏浇口痕迹。

了解核心权衡

在这两种系统之间进行选择需要清楚地了解您在成本、速度和质量方面所做的权衡。

模具复杂性和成本

两板模具更简单,制造速度更快,初始成本更低。三板模具要复杂得多,需要更精密的加工和组件,导致更高的初始投资和维护成本。

周期时间和自动化

虽然三板模具的机械周期可能稍长,但其有效周期时间对于大批量生产通常更短。这是因为它消除了与后处理流道去除相关的时间和成本。

零件设计和浇口位置

两板模具通常仅限于侧浇口,即塑料沿分型线从侧面进入零件。三板模具允许在零件表面任意位置进行针点浇口,这对于实现均匀的塑料流动和更好的外观效果是理想的。

材料浪费

三板模具流道系统通常比两板模具更长、更复杂。这可能导致每个周期产生更多的塑料废料,这对于昂贵的工程级树脂来说可能是一个重要的成本因素。

为您的目标做出正确选择

最佳选择完全取决于您项目的优先级。

- 如果您的主要关注点是最低的初始工具成本和简单性: 两板模具几乎总是正确的选择,特别是对于小批量生产。

- 如果您的主要关注点是大批量自动化和最大限度地减少劳动力: 三板模具的自动脱浇口能力将提供卓越的投资回报。

- 如果您的主要关注点是零件质量和外观: 三板模具提供了所需的浇口灵活性,可以生产外观完美且边缘没有可见浇口痕迹的零件。

最终,理解这种区别将您的决策从简单的机械问题提升为产品核心制造策略。

总结表:

| 特征 | 两板模具 | 三板模具 |

|---|---|---|

| 结构 | 两块主板(A & B 侧) | 三块板(增加一个流道板) |

| 流道系统 | 与零件在同一平面上 | 与零件在不同平面上 |

| 浇口 | 通常为侧浇口 | 针点浇口(更灵活) |

| 自动化 | 手动/机器人流道去除 | 自动脱浇口(无需二次操作) |

| 初始成本 | 较低 | 较高 |

| 适用于 | 小批量、对成本敏感的项目 | 大批量自动化、外观件 |

准备好优化您的注塑成型工艺了吗? KINTEK 专注于提供高质量的实验室设备和耗材,包括聚合物加工和材料测试解决方案。无论您是使用简单的两板模具进行原型设计,还是使用自动三板系统进行规模化生产,我们的专业知识都能确保您获得适合您实验室需求的正确设备。立即联系我们,讨论我们如何支持您项目的成功!

图解指南