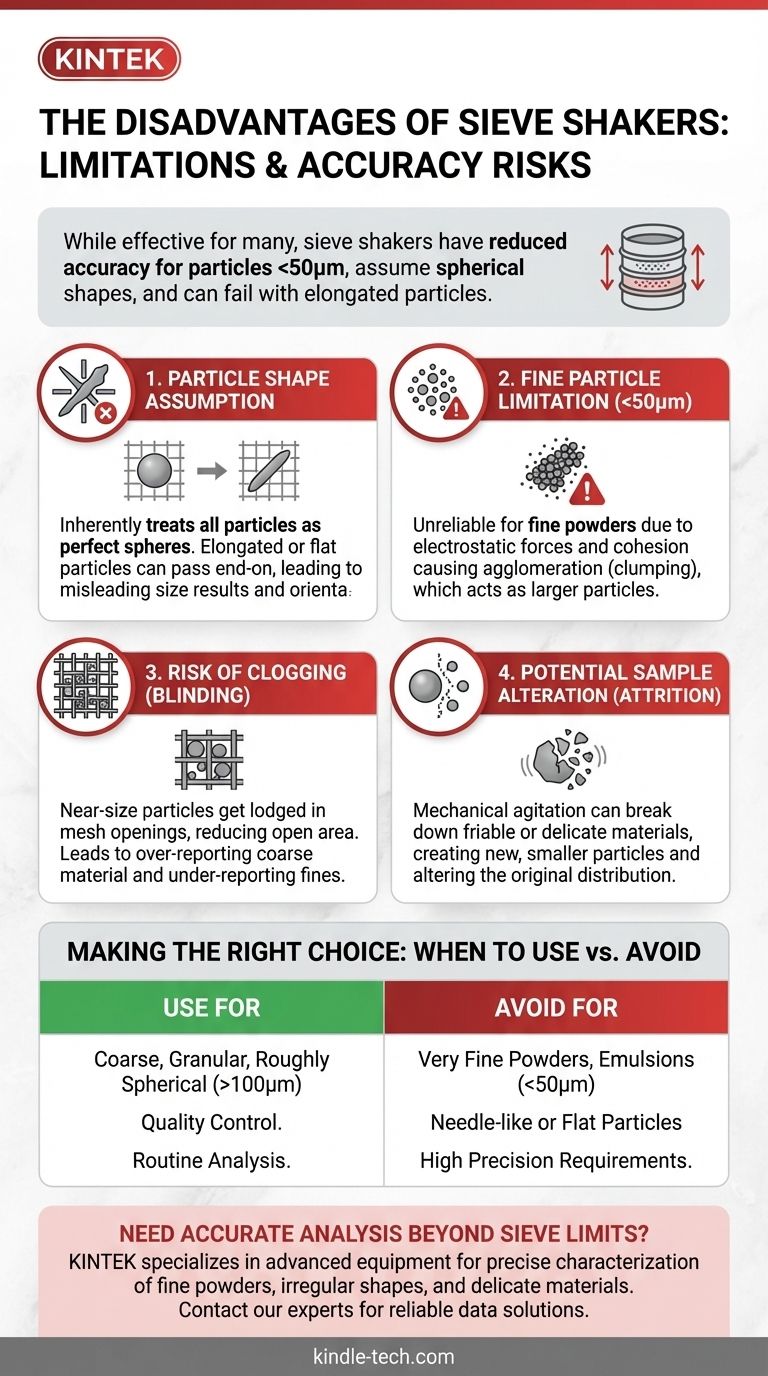

虽然筛分仪在许多应用中都非常有效,但其主要缺点在于对小于约50微米(µm)的颗粒准确性降低,其固有的假设所有颗粒都是完美的球形,以及对细长或扁平颗粒可能产生不可靠的结果。如果该仪器在其理想操作参数之外使用,这些局限性可能导致显著的测量误差。

筛分仪是一种经济高效且简单的粒度分析工具,但其准确性根本上取决于两个并非总能满足的条件:颗粒大致呈球形,且没有细到足以引起静电或堵塞问题。

原理:筛分仪的工作方式

要了解其缺点,我们必须首先了解其核心机制。筛分仪是一种自动化将物料通过一系列网孔逐渐减小的试验筛的过程的设备。

基本机制

筛分仪对筛叠施加特定的运动——通常是三维抛掷动作。这种振动促使颗粒移动并找到它们可以通过的开口。

较大的颗粒被保留在网孔较大的上层筛上,而较小的颗粒则继续向下,直到被网孔太细而无法通过的筛子截留。

它测量什么(以及它假设什么)

摇动周期结束后,称量每个筛子上保留的物料。这提供了样品中颗粒尺寸的质量分布。

至关重要的是,整个方法基于一个几何假设:如果颗粒的第二大尺寸小于网孔尺寸,它将通过方形开口。这本质上将所有复杂的3D颗粒视为简单的球体。

详细阐述主要缺点

筛分仪的局限性直接源于其简单的机械原理。对于许多材料而言,这些缺点可能超过其速度和低成本的优势。

颗粒形状假设

最显著的缺点是无法考虑不规则的颗粒形状。细长、针状或扁平、片状的颗粒可能产生误导性结果。

例如,一个细长的颗粒可能以端部朝向的方式通过筛网,被记录为“小”颗粒。然而,如果它平躺在筛网上,它就会被截留。这种方向偏差会扭曲质量分布,并产生不准确、不可重复的数据。

细颗粒的局限性

对于小于约50微米(或约300目)的颗粒,筛分分析变得不可靠。一些资料甚至指出实际限值更接近100微米。

低于这个尺寸,静电和内聚力等作用力会导致细颗粒团聚或结块。这些团块表现为较大的颗粒,阻止它们通过适当的网孔,从而使结果失效。湿法筛分可能有所帮助,但它也带来了自身的复杂性。

堵塞导致结果不准确的风险

细小或接近尺寸的颗粒可能会卡在金属网的开口中,这种现象称为盲孔或堵塞。

这种堵塞有效地减少了筛子的开放面积,阻止其他颗粒通过。如果不加以处理,堵塞会导致粗颗粒报告过多,细颗粒报告过少。

样品改变的可能性

筛分仪的机械振动虽然对于分离是必要的,但可能会损坏易碎或脆弱的材料。

持续的运动可能导致颗粒磨损,在分析过程中将较大的颗粒分解成较小的颗粒。这种尺寸减小误差意味着您不再测量原始样品的颗粒分布,而是测量在测试过程中产生的分布。

根据您的目标做出正确选择

如果使用得当,筛分仪仍然是一种有价值的工具。是否使用它完全取决于您的材料类型和所需的分析精度水平。

- 如果您的主要关注点是粗大、颗粒状或大致球形的材料(>100微米):筛分仪是质量控制和常规分析的有效、经济且可靠的选择。

- 如果您的主要关注点是非常细的粉末、乳液或小于50微米的材料:您必须考虑使用激光衍射或动态光散射等替代方法以获得准确结果。

- 如果您的主要关注点是分析形状是关键因素的针状或扁平颗粒:筛分分析很可能产生误导性数据,您应该改用图像分析技术。

了解这些局限性使您能够为特定的分析挑战选择正确的工具。

总结表:

| 缺点 | 主要影响 |

|---|---|

| 假设颗粒呈球形 | 由于方向偏差,导致细长或扁平颗粒的结果不准确。 |

| 对细颗粒(<50µm)的局限性 | 由于静电和内聚力引起的团聚,数据不可靠。 |

| 筛网堵塞(盲孔)的风险 | 网孔堵塞导致粗颗粒报告过多。 |

| 颗粒磨损的可能性 | 机械振动可能分解易碎样品,改变真实的粒度分布。 |

需要超出筛分仪限制的精确粒度分析? KINTEK专注于提供先进的实验室设备和耗材,用于精确的材料表征。无论您处理的是细粉、不规则形状还是脆弱材料,我们都能提供可靠、可重复数据的解决方案。立即联系我们的专家,为您的实验室特定需求找到合适的分析工具!

图解指南