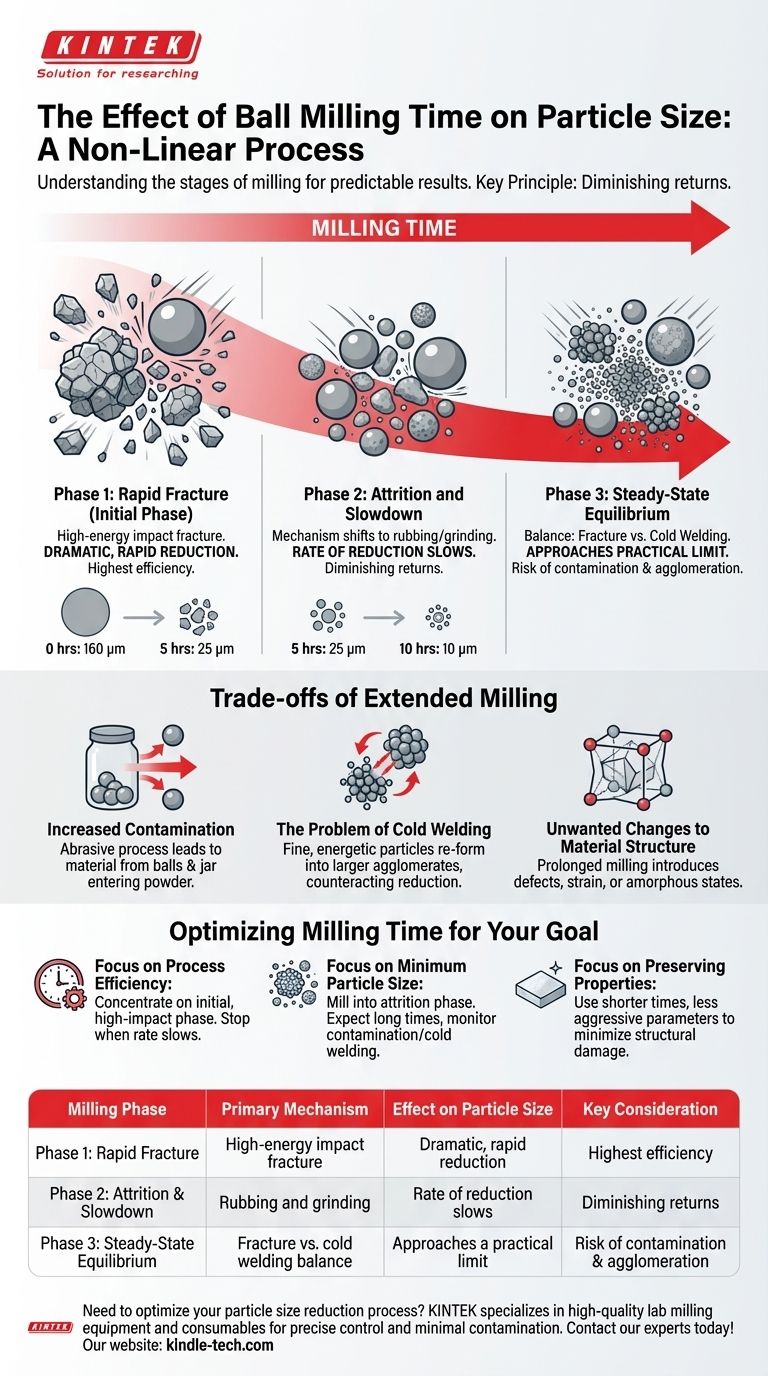

简而言之,增加球磨时间会逐步减小粒径,但这种效果并非线性的。 最显著的尺寸减小发生在研磨的初始阶段。随着时间的推移,减小速率会显著减慢,直到接近一个实际极限。例如,最初研磨 5 小时可能将颗粒从 160 μm 减小到 25 μm,而接下来的 5 小时可能仅将其进一步减小到 10 μm。

需要理解的核心原则是,球磨是一个收益递减的过程。效率最高的是最初的几个小时,之后更长的研磨时间带来的增益会越来越小,同时还会引入潜在的负面副作用。

粒径减小的机理

要控制您的结果,您必须了解研磨过程的不同阶段。时间与尺寸之间的关系受颗粒与研磨介质相互作用方式变化的力学原理所控制。

阶段 1:快速破碎

在开始时,粉末由大而通常易碎的颗粒组成。研磨球的高能冲击很容易超过颗粒的断裂强度。

此阶段的特点是快速而高效的尺寸减小。每次碰撞都会有效地将大颗粒破碎成许多小颗粒,这在最初的 1-5 小时内表现得最为明显,此时变化最大。

阶段 2:磨损与减速

随着颗粒变小、数量增多,过程的性质会发生变化。单个球体撞击的能量现在分布在许多细小颗粒上,而不是少数大颗粒上。

主要机制从破碎转变为磨损(摩擦和研磨)。这是一种效率低得多的尺寸减小方法,这就是为什么在初始阶段后速率会急剧减慢的原因。

阶段 3:稳态平衡

最终,过程达到一个平衡点。磨机提供的能量仅足以破碎颗粒,但新产生的、高活性的表面也开始相互重新焊接。

这种颗粒破碎与冷焊之间的平衡,为在特定研磨条件下可实现的粒径设定了一个实际的下限。超过此点进行研磨,尺寸减小几乎没有或没有进一步的改善。

理解延长研磨的权衡

仅仅延长研磨时间并不总是最佳策略。了解可能影响最终材料质量的相关权衡至关重要。

污染增加

研磨过程本质上是磨蚀性的。更长的研磨时间意味着研磨介质(球体)与罐体壁之间有更多的接触和磨损。

这不可避免地会导致您的粉末中增加来自球体和罐体的污染。对于敏感应用,这可能是一个关键的限制因素。

冷焊问题

当颗粒达到纳米级时,它们具有非常高的表面积与体积比,并且能量很高。这使得它们容易团聚或粘在一起。

延长的研磨会加剧这种冷焊效应,即细小颗粒重新形成较大的团聚体,这与尺寸减小的目标背道而驰。

材料结构的非预期变化

研磨的剧烈机械能不仅仅减小尺寸;它还可能改变材料本身。

长时间研磨可能会引入缺陷、应变,甚至改变材料的晶体结构,有时会导致非晶态(非晶体)。虽然这有时是期望的,但通常是一种意外且有害的副作用。

针对您的目标优化研磨时间

“正确”的研磨时间完全取决于您的目标。使用这些原理来指导您的工艺开发。

- 如果您的主要关注点是工艺效率: 专注于初始的高冲击阶段。一旦尺寸减小速率开始显著减慢,就停止该过程,以节省时间和能源。

- 如果您的主要关注点是实现最小的粒径: 您必须研磨到磨损阶段,但要为漫长的工艺时间和收益递减做好准备。监测污染和冷焊的发生至关重要。

- 如果您的主要关注点是保持材料的原始性能: 使用较短的研磨时间和较不剧烈的参数,以最大限度地减少结构损伤和污染。

将研磨时间理解为驾驭这些不同阶段的工具,是实现可预测和可重复结果的关键。

摘要表:

| 研磨阶段 | 主要机制 | 对粒径的影响 | 关键考虑因素 |

|---|---|---|---|

| 阶段 1:快速破碎 | 高能冲击破碎 | 剧烈、快速减小 | 最高效率 |

| 阶段 2:磨损与减速 | 摩擦和研磨 | 减小速率减慢 | 收益递减 |

| 阶段 3:稳态平衡 | 破碎与冷焊的平衡 | 接近实际极限 | 污染和团聚的风险 |

需要优化您的粒径减小工艺吗? KINTEK 专注于高质量的实验室研磨设备和耗材,旨在实现精确控制和最小化污染。无论您是关注效率、实现纳米级颗粒,还是保持材料的完整性,我们的解决方案都能满足您实验室的具体需求。立即联系我们的专家,讨论我们如何帮助您实现可预测和可重复的研磨结果!

图解指南