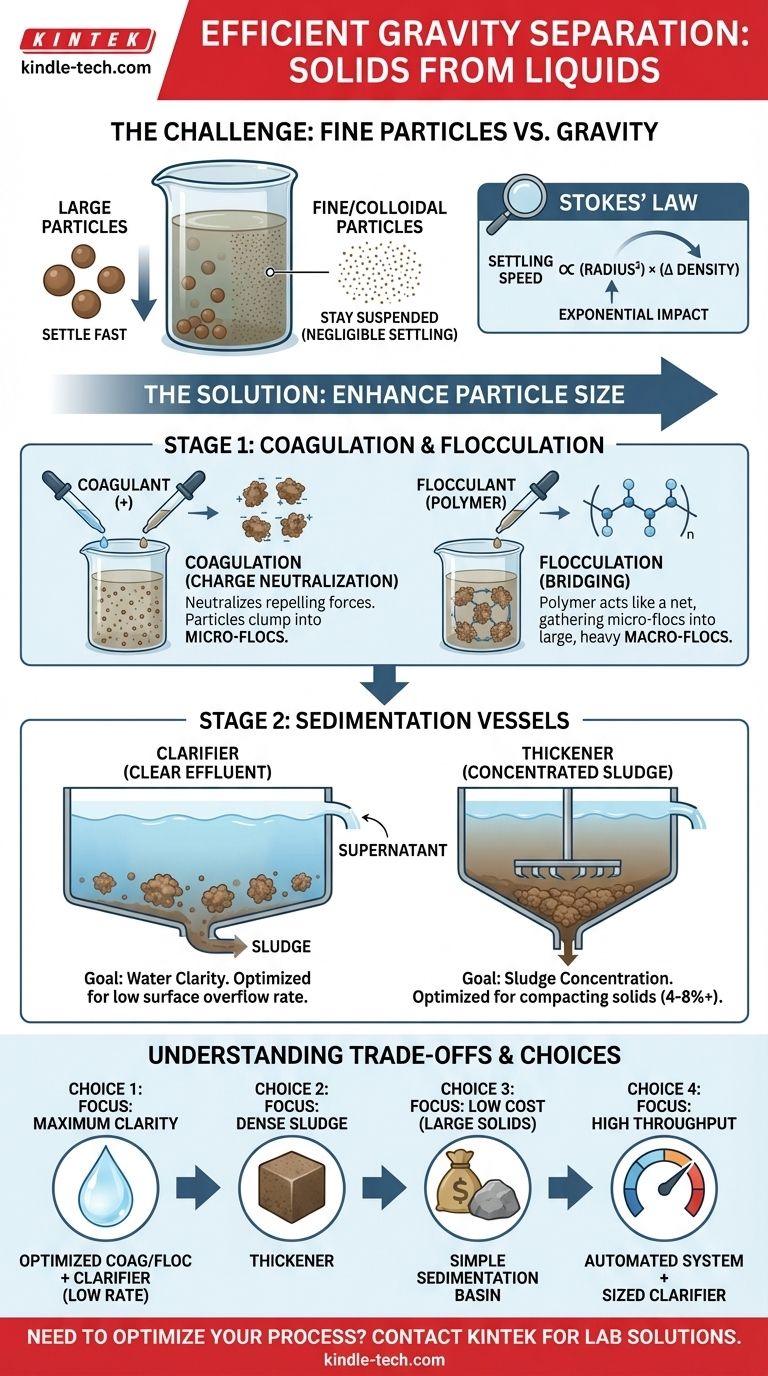

对于大多数工业应用而言,通过重力将固体与液体分离的最有效方法是通过称为沉降的过程,该过程通过混凝和絮凝得到增强,并在澄清池或浓缩池中进行。虽然简单的水箱沉降适用于大而重的颗粒,但对于许多工艺中常见的细小悬浮固体来说,它从根本上效率低下。真正的效率是通过化学聚集这些细小颗粒形成可快速且可预测沉降的大团块来实现的。

重力分离的核心挑战不在于重力本身,而在于颗粒的性质。最“有效”的方法很少只与容器有关;而是要主动操纵颗粒,使其沉降速度比自然沉降快得多。

核心原理:为什么小颗粒不沉降

要理解分离的效率,首先必须了解它为什么经常失败。颗粒在流体中的行为受基本原理的控制。

斯托克斯定律的威力

斯托克斯定律是一个物理方程,描述了小球体在流体中的沉降速度。关键要点是沉降速度与颗粒半径的平方和固体与液体之间的密度差成正比。

这意味着,如果颗粒的半径加倍,其沉降速率将增加四倍。这种指数关系是重力分离中最重要的单一因素。

胶体固体的难题

许多工业废水或工艺流体含有胶体固体——非常细小的颗粒(通常小于 1 微米),它们会无限期地悬浮在液体中。

它们的微小尺寸意味着根据斯托克斯定律,它们的沉降速度实际上为零。此外,它们通常带有负表面电荷,导致它们相互排斥,从而阻止它们聚集和自然沉降。

重力分离的关键技术

基于这些原理,根据颗粒特性和期望的结果使用不同的方法。

第一阶段:混凝和絮凝

这种两步化学预处理是使细小颗粒的重力分离高效的关键。

首先,加入混凝剂(如硫酸铝或氯化铁)。其正电荷中和了胶体颗粒上的负电荷,使它们能够停止相互排斥,并开始聚集成微絮凝物。

接下来,引入絮凝剂(通常是长链聚合物)。这种聚合物像一张网,将微絮凝物聚集形成大的、重的宏絮凝物,看起来像雪花。这些大絮凝物的沉降速度会急剧增加。

第二阶段:沉降容器

一旦颗粒大到可以沉降,它们就会在一个专门设计的容器中被去除。

澄清池是一个大型水箱,设计用于接收连续的液体流,为絮凝物沉降提供一个平静的环境,并允许澄清的液体(上清液)从顶部溢出。其主要目标是产生非常清澈的流出液。

浓缩池是一种特定类型的澄清池,通常具有更陡的锥形底部和缓慢移动的耙式机构。其主要目标不仅是澄清液体,而且是在底部产生高浓度的固体污泥(底流)以供脱水或处置。

理解权衡

选择“最有效”的方法需要定义您的目标,因为存在固有的折衷。

速度与清晰度

澄清池的一个关键设计参数是其表面溢流率(流速除以表面积)。较低的溢流率意味着液体向上移动非常缓慢,使即使是最小的颗粒也有时间沉降。

这造成了一个直接的权衡:在给定的澄清池中处理更高的流速(速度)会减少停留时间,并可能降低溢出水的清晰度。

资本成本与运营成本

建造一个巨大的沉降池以在没有化学品的情况下实现低溢流率是一笔很高的资本支出。

相反,采用积极的混凝和絮凝方案可以让你使用更小、更便宜的澄清池。然而,这会带来持续的化学品运营支出。

污泥浓度与容器设计

标准澄清池可能产生含有 1-2% 固体的污泥。浓缩池,凭借其专门的设计和耙式作用,可以将污泥浓缩到 4-8% 固体甚至更高。

这减少了下游需要处理的污泥量,但浓缩池通常需要更长的停留时间,并且是更复杂的设备。

根据您的目标做出正确的选择

效率不是一个单一的数值;它是速度、成本和结果在您的特定过程中的最佳平衡。

- 如果您的主要重点是最大程度的水清晰度: 优先考虑经过优化的混凝/絮凝方案,并结合设计用于低表面溢流率的澄清池。

- 如果您的主要重点是生产浓稠、低体积的污泥: 您的最佳选择是浓缩池,它是专门设计用于压实沉降固体的设备。

- 如果您的主要重点是以低成本分离大而重的固体: 一个简单的沉降池或滗析罐可能就足够了,可以省去化学品和复杂设备的费用。

- 如果您的主要重点是高吞吐量处理: 一个设计良好的系统,结合自动化学品投加和尺寸合适的澄清池,将提供最有效和可靠的结果。

最终,实现高效的重力分离在于主动工程化颗粒行为,以克服自然的局限性。

总结表:

| 方法 | 最适合 | 关键优势 | 考虑因素 |

|---|---|---|---|

| 混凝/絮凝 | 细小、胶体固体 | 显著提高沉降速度 | 需要化学品运营支出 |

| 澄清池 | 生产清澈的流出液 | 优化水清晰度 | 需要较低的表面溢流率 |

| 浓缩池 | 生产浓缩污泥 | 将固体浓缩至 4-8% 以上的密度 | 较高的资本成本和复杂性 |

| 简单沉降 | 大而重的颗粒 | 低成本,无需化学品 | 对细小颗粒效率低下 |

需要优化您的固液分离过程?

选择正确的重力分离方法对您实验室的效率和成本效益至关重要。KINTEK 专注于提供实施这些技术所需的精确实验室设备和耗材——从混凝化学品到沉降容器。

让我们的专家帮助您选择最理想的解决方案,以实现卓越的清晰度、更高的吞吐量或更密集的污泥,并根据您的特定实验室需求量身定制。

立即联系 KINTEK 进行咨询,提升您的分离过程!

图解指南