在任何研磨操作中,研磨介质都是实现尺寸减小的活性剂。它作为将能量从磨机传递到被加工物料的直接机制。该介质的特性,尤其是其尺寸,是控制整体研磨效率的最关键因素,效率以颗粒破碎效果和功耗来衡量。

高效研磨的核心原则不在于使用最大或最小的介质,而在于将介质的冲击能量与物料特定的破碎要求相匹配。正确的介质提供的能量恰好足以有效破碎颗粒,而不会因无效碰撞而浪费功率。

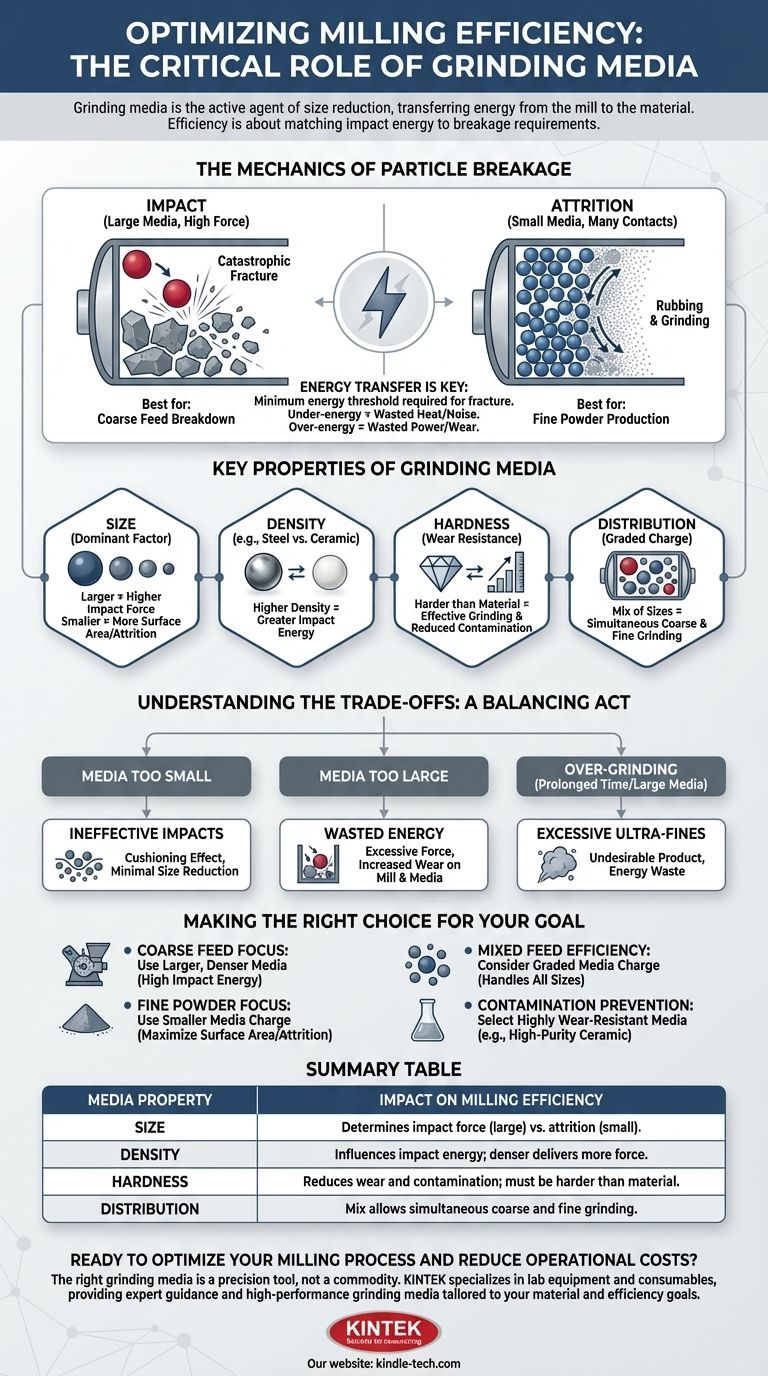

颗粒破碎的机理

要理解效率,我们必须首先了解研磨介质的工作原理。介质充当桥梁,将磨机的整体旋转能量转化为局部高能事件,从而分解颗粒。

冲击与磨耗

尺寸减小有两种主要机制。当大块介质落下并撞击物料时,发生冲击,导致灾难性断裂。当介质和颗粒相互滑动时发生的摩擦和研磨作用是磨耗(或磨蚀),这种作用更适合生产极细的粉末。

介质尺寸的作用

研磨介质的尺寸直接决定了这些机制中哪一种占主导地位。

较大的介质被磨机的旋转提升时,会以更大的力落下,产生高能冲击。这对于分解大块、粗糙的进料至关重要。

较小的介质质量较小,产生的冲击力较低。然而,大量较小的介质具有更多的接触点和总表面积,促进了细磨所需的磨耗。

能量传递是关键

每个颗粒都需要一定的最小能量才能产生断裂。如果介质的冲击能量低于此阈值,则不会发生破碎,能量将以热量和噪音的形式浪费掉。如果能量过高,则可能浪费在过度研磨或引起磨机衬里不必要的磨损上。

研磨介质的关键特性

虽然尺寸是主要因素,但要全面了解效率,还需要考虑其他微调研磨过程的特性。

介质密度

介质材料的密度(例如,钢与陶瓷)直接影响冲击能量。相同尺寸的密度更大的球体比密度较小的球体施加更大的力,使其在破碎坚硬材料方面更有效。

介质硬度

为了有效并抵抗磨损,介质必须比被研磨的物料更硬。介质磨损是直接的运营成本,也可能将不需要的污染物引入最终产品,这在制药和食品加工等行业是一个关键问题。

介质分布(装载量)

在许多情况下,最高效的方法是使用具有不同尺寸介质组合的分级装载。较大的球体分离出来处理粗糙的进料,而较小的球体则处理产生的较细颗粒。这使得磨机能够同时进行粗磨和细磨。

理解权衡

优化研磨效率是一个平衡的过程。选择错误的介质会带来重大的操作问题并浪费资源。

无效冲击的问题

使用对于进料物料来说太小的介质是一个常见的错误。颗粒只是“缓冲”了低能量的冲击,导致尺寸减小效果甚微,并浪费了能源消耗。磨机仍在运行,但没有有效地研磨。

浪费能量的问题

相反,使用对于物料来说太大的介质也是低效的。高能量的冲击可能超过破碎所需的能量,从而浪费能量。这也可能导致介质和磨机衬板的过度磨损,增加维护成本。

过度研磨的风险

使用过大的介质或运行磨机时间过长可能会产生过多的超细颗粒,这种现象称为过度研磨。这对于最终产品可能是不希望的,并且浪费了产生这些颗粒所消耗的能量。

为您的目标做出正确的选择

选择最佳介质需要清楚地了解您的起始物料和您期望的最终产品。

- 如果您的主要重点是分解粗糙的进料物料:选择较大、密度较高的研磨介质,以提供初始破碎所需的高冲击能量。

- 如果您的主要重点是生产非常细的粉末:使用装载有较小介质的装载量,以最大限度地提高表面积并促进细磨所需的磨耗。

- 如果您的主要重点是使用混合进料尺寸实现最高效率:考虑使用分级介质装载,其中包含不同尺寸的分布,以便在单个过程中处理粗颗粒和细颗粒。

- 如果您的主要重点是防止产品污染:选择耐磨性高的介质,例如高纯度陶瓷,即使这意味着要调整其他参数以补偿较低的密度。

最终,将研磨介质视为精密工具而非简单商品,是实现高效且经济的研磨操作的关键。

摘要表:

| 介质特性 | 对研磨效率的影响 |

|---|---|

| 尺寸 | 决定冲击力(大介质)与磨耗表面积(小介质)。 |

| 密度 | 影响冲击能量;密度更大的介质(例如钢)施加更大的力。 |

| 硬度 | 减少磨损和污染;必须比被研磨的物料更硬。 |

| 分布(分级装载) | 尺寸混合可以同时进行粗磨和细磨,提高效率。 |

准备好优化您的研磨过程并降低运营成本了吗?正确的研磨介质是精密工具,而不是商品。KINTEK 专注于实验室设备和耗材,提供专家指导和根据您的物料和效率目标量身定制的高性能研磨介质。立即联系我们的专家,讨论您的具体应用,为您的实验室实现卓越的研磨性能。

图解指南